مرکز تخصصی تعمیر اینورتر و درایوهای صنعتی (عیبیابی و تعمیرات فوری)

وقتی اینورتر صنعتی یا خورشیدی شما ناگهان با خطا متوقف میشود، ثانیهها حکم طلا را دارند. هر دقیقه توقف خط تولید، یعنی خسارت مالی مستقیم. در الکترواسپادان، ما میدانیم که تعمیر اینورتر فقط تعویض یک فیوز نیست؛ بلکه بازگرداندن “قلب تپنده” کارخانه شما به مدار است.

- عیبیابی انواع خطاهای اینورتر (OC، OV، OH و …)

- تعمیر برد پاور و IGBT با تست زیر بار

- پذیرش اینورتر از تمام شهرهای ایران

خرابی اینورتر به چه معنا هست ؟ هزینه پنهان توقف خط تولید

خط تولید خوابیده و هر ساعت برایتان هزینه است

خرابی اینورتر در سیستمهای صنعتی بهطور مستقیم منجر به توقف خط تولید میشود. این توقف، علاوه بر کاهش توان تولید، هزینههای زیادی را به همراه دارد. هر دقیقه توقف در فرآیند تولید، اثرات قابل توجهی بر بهرهوری، زمانبندی تولید و هزینههای عملیات دارد. از این رو، اهمیت تعمیر سریع اینورتر و بازگشت به مدار، بهویژه در خطوط تولید حساس، کاملاً مشهود است.

پمپ آب یا بوسترپمپ از کار افتاده

در صورت خرابی اینورتر پمپ آب یا بوسترپمپ، عملکرد سیستمهای تأمین آب دچار اختلال میشود. این مشکل بهویژه در پروژههای صنعتی و ساختمانی میتواند تبعات جدی از جمله اختلال در تأمین آب و کاهش کارایی سیستمهای حیاتی ایجاد کند. در چنین شرایطی، اهمیت تعمیر فوری اینورتر برای حفظ پایداری سیستم و جلوگیری از تأخیرات غیرمترقبه بهوضوح قابل درک است

نیروگاه خورشیدی یا آسانسور متوقف شده

خرابی اینورتر در نیروگاههای خورشیدی یا سیستمهای آسانسور بهمعنای توقف کامل سیستم است. این موضوع نهتنها باعث قطع تولید انرژی در نیروگاههای خورشیدی میشود، بلکه در ساختمانهای تجاری و مسکونی، منجر به اختلال در حملونقل افراد از طریق آسانسور خواهد شد. بهمنظور جلوگیری از خسارات و کاهش زمان توقف، تعمیر سریع اینورتر از اهمیت ویژهای برخوردار است

خدمات تعمیر اینورتر در الکترواسپادان

تعمیر اینورتر صنعتی

شرکت الکترواسپادان ارائهدهنده خدمات تعمیر تخصصی اینورتر صنعتی برای انواع سیستمهای تولیدی و صنعتی میباشد. تیم فنی شرکت با تجربه گسترده در تعمیر اینورترهای صنعتی، قادر است مشکلات سختافزاری و نرمافزاری اینورترها را شناسایی و برطرف کند. خدمات ارائهشده شامل عیبیابی، تعمیر یا تعویض قطعات معیوب و تست کامل عملکرد سیستم است.

تعمیر اینورتر خورشیدی

شرکت الکترواسپادان خدمات تعمیر اینورتر خورشیدی را برای سیستمهای خورشیدی ارائه میدهد. تیم فنی ما قادر است مشکلات مرتبط با اینورترهای خورشیدی، از جمله اختلالات در سیستم MPPT، افت راندمان یا خطاهای متداول را شناسایی و تعمیر کند. با خدمات تعمیر تخصصی شرکت، میتوانید از عملکرد بهینه سیستم خورشیدی خود اطمینان حاصل کنید.

تعمیر اینورتر پمپ و بوسترپمپ

خرابی اینورتر پمپ یا بوسترپمپ میتواند عملکرد سیستمهای آبرسانی را مختل کند. شرکت الکترواسپادان خدمات تعمیر اینورترهای مربوط به پمپها و بوسترپمپها را برای سیستمهای صنعتی و ساختمانی ارائه میدهد تا از ادامه عملکرد صحیح آنها اطمینان حاصل شود.

تعمیر اینورتر آسانسور و بالابر

خرابی اینورتر در سیستمهای آسانسور و بالابر میتواند باعث ایجاد اختلال در حرکت و جابهجایی افراد شود. شرکت الکترواسپادان خدمات تعمیر اینورترهای مرتبط با سیستمهای آسانسور و بالابر را بهمنظور بازگرداندن سریع سیستم به مدار و جلوگیری از مشکلات ناگهانی ارائه میدهد.

سرویس دورهای و PM

شرکت الکترواسپادان خدمات سرویس دورهای و نگهداری پیشگیرانه (PM) اینورترها را بهمنظور تضمین عملکرد بهینه و جلوگیری از خرابیهای احتمالی ارائه میدهد. این سرویس شامل بررسی دقیق عملکرد، تمیزکاری، تنظیمات حفاظتی و بهروزرسانی نرمافزارها است.

عیبیابی و مشاوره تنظیمات

شرکت الکترواسپادان علاوه بر خدمات تعمیر، مشاوره تخصصی در زمینه تنظیمات صحیح اینورتر و عیبیابی دقیق را نیز ارائه میدهد. کارشناسان مجرب شرکت به شما کمک خواهند کرد تا دستگاه شما به بهترین شکل ممکن کار کند و از بروز مشکلات احتمالی در آینده جلوگیری شود.

تعمیر انواع اینورترهای ایرانی و خارجی

وقتی اینورتر صنعتی یا اینورتر خورشیدی شما ناگهان روی خطا میرود، معمولاً اولین چیزی که در عمل اتفاق میافتد، توقف خط تولید یا قطع تولید انرژی است و این همان جایی است که هر دقیقه خاموشی به معنای هزینه مستقیم و غیرمستقیم برای مجموعه شما خواهد بود. بسیاری از مدیران و واحدهای نت تا زمانی که اولین خرابی جدی رخ ندهد، حساسیت موضوع تعمیر اینورتر را جدی نمیگیرند و تصور میکنند یک ریست ساده یا تعویض فیوز مشکل را حل میکند، اما در دنیای واقعی، خرابی اینورتر اغلب پشت خود زنجیرهای از ایرادهای الکتریکی، مکانیکی و حتی فرآیندی را پنهان کرده است. اگر در چنین شرایطی عیبیابی و سرویس این تجهیز حیاتی بهصورت اصولی و توسط متخصص انجام نشود، نهتنها مشکل برطرف نخواهد شد، بلکه احتمال سوختن کامل درایو و آسیبدیدن موتور و تجهیزات پاییندست هم بالا میرود.

اینورتر صنعتی در قلب اتوماسیون خطوط تولید قرار دارد و وظیفه کنترل دور موتور، کاهش جریان راهاندازی، بهینهسازی مصرف انرژی و محافظت از تجهیزات را بر عهده دارد، در حالیکه اینورتر خورشیدی مسئول تبدیل انرژی DC پنلها به AC قابل تزریق به شبکه یا بارهای داخلی است و هر اختلال در عملکرد آن مستقیماً روی راندمان نیروگاه و دوره بازگشت سرمایه پروژه اثر میگذارد. از طرفی، تنوع برندها، تفاوت در توپولوژی مدارهای قدرت، پیچیدگی بردهای کنترل و حساسیت نیمههادیهای قدرت باعث میشود تعمیر انورتر کاری فراتر از تعویض چند قطعه ظاهراً سوخته باشد و نیاز به رویکرد سیستماتیک، ابزار دقیق و تجربه میدانی واقعی داشته باشد. در چنین فضایی، انتخاب رویکرد درست بین تعمیر، سرویس دورهای یا حتی تعویض کامل اهمیت حیاتی پیدا میکند.

در این مقاله سعی میکنیم از زاویه دید یک متخصص الکترونیک و اتوماسیون صنعتی، موضوع تعمیر اینورتر را هم برای کاربردهای صنعتی و هم برای سیستمهای خورشیدی، بهصورت مرحلهبهمرحله و کاملاً کاربردی باز کنیم تا بتوانید با تسلط بیشتری درباره عیبیابی، سرویس و تصمیمگیری اقتصادی عمل کنید. ابتدا نقش و ساختار اینورتر را بررسی میکنیم، سپس سراغ علائم خرابی، کدهای خطا و روشهای عیبیابی حرفهای میرویم و بعد درباره هزینه تعمیر اینورتر، معیارهای انتخاب مرکز تخصصی و تفاوت تعمیر با تعویض صحبت خواهیم کرد. در طول مسیر، بهطور طبیعی به مزیت سپردن تعمیر انورتر به مراکز تخصصی معتبری مانند شرکت الکترواسپادان نیز اشاره میکنیم تا هنگام بروز خرابی بعدی، تصویر روشنتری از قدمهای بعدی پیش روی خود داشته باشید.

تعمیر اینورتر چیست و چرا برای خطوط تولید و نیروگاههای خورشیدی حیاتی است؟

گاهی یک خط تولید با هزاران دلار هزینه تجهیزات و نیروی انسانی به یک اینورتر متکی است؛ یعنی اگر همان اینورتر خراب شود، عملاً کل خط از کار میافتد و توقف تولید، هزینههای هنگفت مستقیم و غیرمستقیم دارد. تعمیر اینورتر یعنی دانستن اینکه چه چیزی داخل اینورتر آسیب دیده، چه بخشی قابل تعمیر است و چطور میتوان بدون ریسک، دستگاه را به مدار بازگرداند. اگر این کار بهصورت حرفهای و دقیق انجام شود، میتوان عمر تجهیزات را افزایش داد، از خطرات بعدی جلوگیری کرد و بازگشت سرمایه را تضمین کرد.

وظیفه اصلی اینورتر در کارخانهها یا در سیستمهای خورشیدی، تبدیل نیرو و کنترل دقیق موتور یا توان خروجی است؛ یعنی اینورتر تنها یک «مبدل ساده» نیست، بلکه قلب سیستمهایی است که هر روز با تجهیزات مختلف کار میکنند. بنابراین وقتی میگوییم «تعمیر اینورتر»، منظور فقط تعویض یک قطعه نیست؛ بلکه بازبینی کامل ساختمان داخلی، تشخیص دقیق علت خرابی، تست اجزا و بازگردانی عملکرد امن و پایدار است. اهمیت این موضوع در صنایعی که هر ساعت خاموشی به معنی توقف خط و ضرر مالی است دوچندان میشود.

در سیستمهای خورشیدی هم نقش اینورتر حیاتیتر است: تبدیل DC پنلها به AC قابل استفاده، کنترل بار و حفاظت سیستم در برابر نوسان شبکه یا اتصال به شبکه، همگی جزئی از وظایف اینورتر است. بنابراین تعمیر درست و تخصصی اینورتر خورشیدی، نهتنها باعث برگشت سریع توان سیستم میشود، بلکه ایمنی، طول عمر سیستم و کیفیت توان خروجی را تضمین میکند. به همین دلیل در ادامه این مقاله به شما نشان میدهم که ساختار اینورتر چیست، چگونه کار میکند و چرا تعمیر اصولی آن اهمیت دارد.

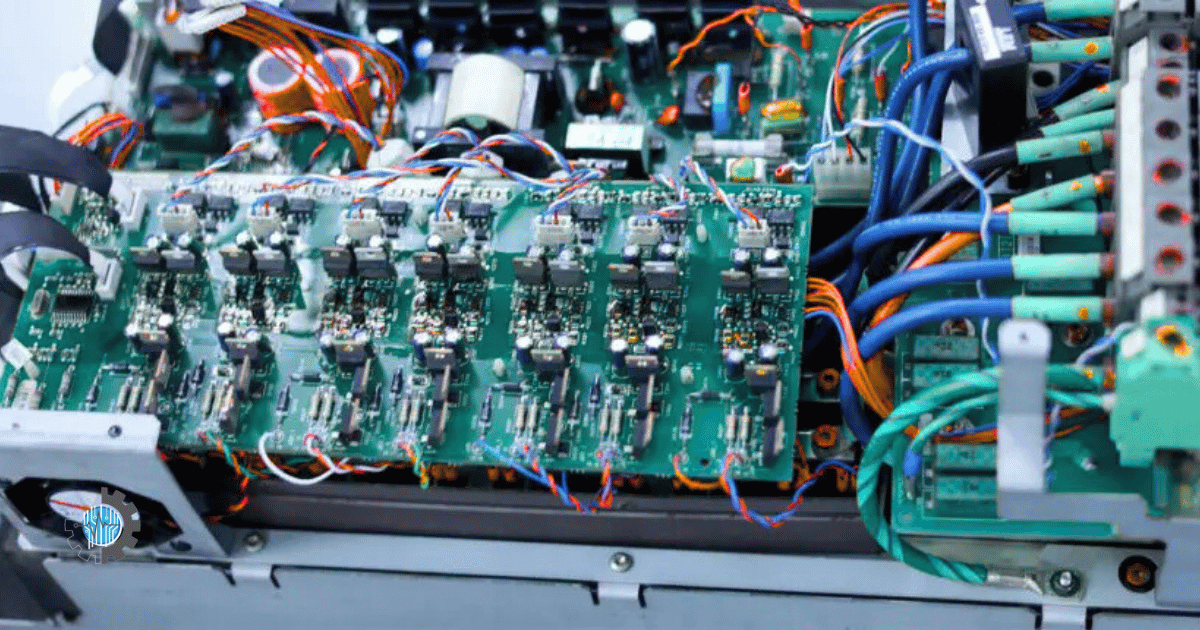

ساختار داخلی اینورتر و اجزای اصلی آن از دید یک تعمیرکار حرفهای

در قلب هر اینورتر، چند بخش الکترونیکی کلیدی وجود دارد که بدون هماهنگی دقیق بین آنها، عمل تبدیل یا کنترل برق ممکن نیست. ابتدا بخش یکسوساز (Rectifier) قرار دارد که برق AC یا ورودی — در صورت اینورتر صنعتی — را به DC تبدیل میکند تا بتوان آن را کنترل و ذخیره کرد. این بخش اغلب شامل دیودها یا پلهای یکسوساز است که جریان را در یک جهت عبور میدهند.

بعد از یکسوساز، بخش «باس DC» (DC bus) قرار دارد که با خازنها و فیلترها، ولتاژ DC تولیدشده را تثبیت و صاف میکند. این مرحله بسیار مهم است چون اگر ولتاژ DC پر نوسان باشد، مرحله تبدیل مجدد به AC با کیفیت مطلوب انجام نمیشود. به عبارت دیگر، باس DC نقش «منبع تغذیه پایدار» برای خروجی اینورتر را بازی میکند.

در نهایت بخش «تبدیل معکوس» یا اینورتر (Inverter stage) قرار دارد که با استفاده از کلیدهای پرسرعت قدرت مثل IGBT یا MOSFET، ولتاژ DC صافشده را به AC با فرکانس و ولتاژ قابل تنظیم تبدیل میکند. این خروجی میتواند فرکانس و ولتاژ متفاوت بسته به نیاز موتور یا بار داشته باشد و این توانایی است که اینورتر را بسیار منعطف و کاربردی میکند.

نقش اینورتر در کنترل دور موتور، صرفهجویی انرژی و کیفیت توان

یکی از مهمترین مزایای استفاده از اینورتر در سیستمهای صنعتی این است که میتوان سرعت و گشتاور موتور را متناسب با نیاز خط تولید تنظیم کرد؛ یعنی وقتی دستگاه با بار سبک کار میکند، اینورتر ولتاژ و فرکانس خروجی را کاهش داده تا موتور با دور کمتر و مصرف انرژی پایینتر کار کند. این کار باعث میشود مصرف انرژی بهشدت کاهش یابد و هزینههای برق و استهلاک موتور کمتر شود.

بعلاوه، اینورتر امکان «راهاندازی نرم» (Soft‑Start) موتور را فراهم میکند؛ یعنی بهجای اینکه موتور ناگهان با جریان و گشتاور زیاد روشن شود (که باعث فشار مکانیکی و جریان هجومی زیاد میشود)، شروع به تدریجی حرکت میکند. این راهاندازی کنترلشده فشار مکانیکی و الکتریکی به موتور و تجهیزات مکانیکی متصل را کاهش میدهد و عمر ماشینآلات را افزایش میدهد.

در کاربردهای خورشیدی یا سیستمهایی که از باتری یا پنل DC استفاده میکنند، اینورتر وظیفه تبدیل DC به AC را بر عهده دارد؛ بنابراین انرژی تولیدشده توسط پنلها یا باتری را به برق قابل استفاده برای موتور، لوازم یا تزریق به شبکه آماده میکند. این تبدیل همراه با کنترل کیفیت توان و تطبیق ولتاژ و فرکانس خروجی است تا تجهیزات مصرفکننده آسیب نبینند. این نقش کلیدی، اهمیت تعمیر و نگهداری و تعمیر تخصصی اینورتر را بیشتر میکند.

تفاوت اینورتر با سافتاستارتر و درایو ساده در بحث عیبیابی و تعمیر

ممکن است با عبارتهایی مثل «سافتاستارتر» یا «درایو ساده» مواجه شویم که بعضیها آنها را با اینورتر اشتباه میگیرند؛ اما تفاوت مهمی بین آنها است. سافتاستارتر فقط وظیفه کاهش جریان راهاندازی موتور را دارد و ولتاژ یا فرکانس خروجی را کنترل نمیکند؛ در نتیجه هیچ کنترلی بر سرعت یا گشتاور موتور ندارد. هنگامی که خطایی رخ دهد، عیبیابی آن بسیار سادهتر و غالباً کمتر تخصصی است. اما اینورتر — بهخصوص نوع VFD — هم ولتاژ و فرکانس را کنترل میکند، هم توانایی تغییر دور موتور، کنترل گشتاور، حفاظت الکترونیکی و تنظیم دقیق خروجی را دارد.

به همین دلیل وقتی صحبت از «تعمیر اینورتر» میشود، معمولاً کار پیچیدهتر و حرفهایتر است؛ چون علاوه بر مدار قدرت، برد کنترل، بخش تغذیه و منطق فرمان نیز ممکن است دچار ایراد شوند. بنابراین عیبیابی و تعمیر آن نیاز به تخصص، تجربه و ابزار آزمایشگاهی دارد که تفاوتش را با سرویس سافتاستارتر یا درایو ساده نشان میدهد. اگر تعمیر توسط افراد غیرمتخصص انجام شود، ممکن است تعمیر ظاهری موفق باشد اما ایراد اصلی باز بماند یا دوباره تکرار شود.

بهعلاوه، چون اینورتر امکان تغییر فرکانس و ولتاژ خروجی را میدهد، اشکال در تنظیمات یا خطا در بخش کنترل میتواند منجر به عملکرد نادرست موتور، استهلاک سریع یا خرابی سایر قطعات متصل به موتور شود؛ بنابراین تشخیص دقیق خطا و تعمیر اصولی اهمیت حیاتی دارد. این پیچیدگیِ بیشتر نسبت به سافتاستارتر، دلیل اصلی تفاوت در حساسیت و تخصص مورد نیاز است.

تأثیر خرابی اینورتر بر تولید، استهلاک تجهیزات و هزینههای پنهان

وقتی اینورتر بهدرستی کار نکند و تعمیر آن به تعویق بیفتد، اولین و واضحترین اثر آن توقف خط تولید یا قطع سیستم مصرفی است؛ این توقف میتواند منجر به آسیب دیدن فرآیند صنعتی، تأخیر در تولید، از دست رفتن سفارشات و حتی خسارت به شهرت شرکت شود. هزینه این خرابی فراتر از صرف تعمیر است — شامل هزینه فرصت (Lost Opportunity)، تأخیر در تحویل و خسارت مالی کلان میشود.

از سوی دیگر، اگر اینورتر ایراد داشته باشد و صرفاً با یک راهاندازی مجدد (ریست) یا تعمیر سطحی آن را به کار بیندازیم، ممکن است نوسان ولتاژ یا فرکانس باعث فشار مضاعف بر موتور یا تجهیزات مکانیکی متصل شود. این فشار به مرور فرسودگی مکانیکی، افزایش استهلاک یاتاقانها، کاهش عمر مفید و حتی احتمال خرابی موتور را افزایش میدهد؛ یعنی هزینه پنهانی که بعد از تعمیر سطحی، به مرور رشد میکند.

در سیستمهای خورشیدی نیز خرابی اینورتر باعث کاهش بازدهی نیروگاه، افت تولید انرژی، ناتوانی در تزریق به شبکه یا آسیب به باتری یا مصرفکننده نهایی میشود؛ این اتفاقات یعنی کاهش بازگشت سرمایه و حتی احتمال آسیب دیدن اجزای دیگر سیستم. بنابراین تعمیر دقیق و اصولی اینورتر نه فقط یک هزینه تعمیر بلکه سرمایهگذاری برای پایداری سیستم و کاهش ریسکهای آینده است.

چرخه عمر اینورتر و زمانهای مناسب برای سرویس و تعمیر پیشگیرانه

هر اینورتر بهعنوان یک تجهیز الکترونیکی و قدرت، دارای زندگی مفید مشخصی است که بسته به شرایط کاری، برند، کیفیت قطعات و شرایط محیطی متفاوت است؛ با این حال، اگر سرویس و نگهداری مناسب انجام شود، میتوان عمر مفید آن را بهطور قابل توجهی افزایش داد. یک اینورتر VFD با نظارت بر دما، تهویه، بازدید دورهای اتصالات و خنککنندهها، میتواند سالها بدون مشکل کار کند.

زمان مناسب برای سرویس پیشگیرانه معمولاً پس از هر چند هزار ساعت کار یا در فواصل زمانی منظم (مثلاً فصلی یا سالیانه) است؛ در این بازدید باید بخشهای اصلی مانند فایلترها، فنها، خازنها، اتصالات و تابلو برق بررسی شود تا از تجمع گرد و غبار، مشکل تهویه یا اتصالات شل جلوگیری گردد. این کار ساده اگر بهموقع انجام شود، از بسیاری از خرابیهای جدی و پرهزینه جلوگیری میکند.

اگر از همان ابتدا به سرویس دورهای اهمیت بدهیم، بهجای اینکه منتظر خرابی و توقف خط شویم و هزینه سنگین تعمیر و توقف بپردازیم، با هزینه کمتر و زمان کوتاهتر، کارکرد مطمئن و پایدار سیستم را تضمین میکنیم؛ همین پیشگیری، تفاوت بین داشتن یک سیستم قابل اعتماد و صرفاً «کار میکند» بودن را ایجاد میکند.

برداشتهای اشتباه رایج درباره خرابی اینورتر و ریسکهای دستکاری غیرتخصصی

یک تصور رایج این است که اگر اینورتر خاموش شود یا خطا بدهد، کافی است آن را ریست کنیم یا یک خازن جایگزین کنیم و مشکل حل میشود؛ در حالی که این برخلاف واقعیت است، چون ممکن است ایراد در بخشهای حساستر مانند IGBT، مدار کنترل، بخش تغذیه یا ایزولاسیون باشد و تعویض سطحی فقط مشکل را موقت پوشش دهد. در نتیجه، اینورتر دوباره با خطا مواجه میشود یا حتی آسیب جدیتر ببیند.

گاهی اوقات با دستکاری غیرتخصصی، فردی بدون تجربه اقدام به جابهجایی قطعات، لحیمکاری یا تنظیمات میکند — این کار بهظاهر مشکل را حل میکند اما ریسک خرابی مجدد یا عملکرد ناپایدار بسیار بالاست. ضمن اینکه ممکن است تنظیمات حفاظتی یا پارامترهای موتور بههم بریزد و باعث فشار به موتور یا تجهیزات جانبی شود.

در نتیجه اگر قصد تعمیر یا سرویس اینورتر را دارید، بهتر است این کار را به یک مرکز تخصصی و کارشناسیشده بسپارید؛ مرکز یا فردی که تجربه واقعی، تجهیزات تست و دانش فنی دارد، نه اینکه صرفاً بر اساس حدس و اصلاح سطحی اقدام کند. این تصمیم درست تفاوت بین تعمیر مقطعی و تعمیر اصولی و پایدار را رقم میزند.

تفاوت اینورتر صنعتی و اینورتر خورشیدی؛ چرا روش تعمیر در هرکدام متفاوت است؟

اینورترها ابزارهایی پیچیده و حیاتی هستند که در بسیاری از صنایع و پروژههای خورشیدی نقش کلیدی ایفا میکنند، اما تفاوتهای زیادی در طراحی و ساختار این دو نوع اینورتر وجود دارد که نیاز به روشهای عیبیابی و تعمیر متفاوت دارد. این تفاوتها از نوع ورودی و خروجی تا سطح پیچیدگیهای داخلی و شرایط محیطی کاربرد هر یک از اینورترها متغیر است. اینورترهای صنعتی اغلب در دنیای تولید و اتوماسیون به کار میروند، در حالیکه اینورترهای خورشیدی برای تبدیل انرژی خورشیدی به انرژی قابل مصرف در شبکه یا سیستمهای مصرفی طراحی شدهاند.

در تعمیر اینورترهای صنعتی، معمولاً با بارهای متغیر و پیچیدهتری سروکار داریم که نیاز به تنظیمات و نظارت بیشتری بر عملکرد دقیق دستگاه دارد. در مقابل، اینورترهای خورشیدی بهویژه در شرایط تابش مستقیم خورشید قرار دارند و باید توانسته باشند با بار ثابت و نسبتاً یکنواخت سروکار داشته باشند. تعمیر اینورترهای خورشیدی نیاز به درک دقیق از پارامترهای برق AC و DC شبکه دارد تا مطمئن شویم که توان بهطور کارآمد به مصرفکنندهها منتقل میشود. به همین دلیل تعمیر این دو نوع اینورتر در بسیاری از مواقع با هم متفاوت است و تکنیکهای تخصصی خاص خود را میطلبد.

از آنجاییکه هر یک از اینورترها در زمینههای متفاوت و با شرایط کاری مختلف طراحی و استفاده میشوند، تشخیص و تعمیر ایرادات آنها نیاز به درک کامل از تفاوتهای ساختاری و عملکردی آنها دارد. برای این منظور، روشهای تعمیر اینورترهای صنعتی و خورشیدی باید بهطور خاص برای هریک از اینها تنظیم شده و مهارت و تجهیزات خاصی را برای عیبیابی و رفع خرابیها بهکار ببریم.

تفاوت ساختار الکترونیکی اینورتر صنعتی و اینورتر خورشیدی

ساختار الکترونیکی اینورتر صنعتی و خورشیدی بهطور کلی تفاوتهایی دارد که نیاز به درک و توجه ویژه هنگام تعمیر آنها دارد. اینورترهای صنعتی معمولاً از IGBT (Insulated Gate Bipolar Transistor) یا MOSFET (Metal–Oxide–Semiconductor Field-Effect Transistor) بهعنوان کلیدهای قدرت استفاده میکنند که عملکرد آنها باید در محیطهای صنعتی با بارهای متغیر و شرایط سخت تست شود. این در حالی است که در اینورترهای خورشیدی، بخشهای اصلی شامل دیودهای قدرت و MOSFET است که بیشتر برای مدیریت ولتاژ و جریان DC طراحی شدهاند.

بهطور خاص، در اینورتر صنعتی برای افزایش بهرهوری و کاهش اتلاف انرژی، از تکنولوژیهای پیشرفتهتری برای کنترل گشتاور، سرعت و فرکانس استفاده میشود. اینورترهای خورشیدی، در مقابل، وظیفه دارند که توان DC را به AC تبدیل کرده و از تجهیزات سیستمهای پنل خورشیدی محافظت کنند. از آنجایی که اینورتر خورشیدی با تابش خورشید در شرایط مختلف کار میکند، حساسیت آن به تغییرات دما و نور متفاوت است. این تفاوتهای ساختاری در زمان تعمیر و عیبیابی باید بهطور دقیق بررسی شوند تا قطعات و فرآیندهای مناسب برای هر نوع اینورتر بهکار گرفته شود.

در نتیجه، تکنسینها و تعمیرکاران باید با توجه به ساختار الکترونیکی خاص هر اینورتر، از تجهیزات مناسب استفاده کرده و با درک تفاوتهای آنها بهطور مؤثر برای رفع مشکلات اقدام کنند. تعمیر اینورتر صنعتی ممکن است نیاز به استفاده از تجهیزات پیشرفته برای شبیهسازی بار، کنترل توان و دمای بالاتر داشته باشد، در حالیکه تعمیر اینورتر خورشیدی بیشتر متمرکز بر بررسی سلولهای پنل و بررسی جریان DC و AC است.

تفاوت پروفایل بار و شرایط کاری در اینورترهای صنعتی و خورشیدی

پروفایل بار و شرایط کاری هر دو اینورتر صنعتی و خورشیدی نقش مهمی در نحوه عملکرد و تعمیر آنها دارند. اینورترهای صنعتی معمولاً در شرایط کاری سختتر و با بارهای متغیر سروکار دارند. این بارها ممکن است شامل تغییرات شدید در سرعت، فشار یا جریان باشند که میتواند فشار بیشتری به اجزای الکترونیکی اینورتر وارد کند. اینورترهای صنعتی برای مقابله با این تغییرات بهطور مداوم تحت نظارت قرار دارند تا مطمئن شویم که سیستم بهطور صحیح و کارآمد عمل میکند.

در مقایسه، اینورترهای خورشیدی در بیشتر مواقع با بار ثابتتری روبهرو هستند که معمولاً انرژی حاصل از تابش خورشید را به انرژی قابل استفاده تبدیل میکند. این بار میتواند تحت تأثیر شرایط جوی قرار گیرد، اما تفاوت آن با بارهای صنعتی در این است که نوسانات آن کمتر است و معمولاً تحت نظارت دقیق قرار نمیگیرد. بنابراین، تفاوت در نوع و ویژگی بار باعث میشود که تعمیر اینورترهای صنعتی و خورشیدی متفاوت باشد؛ تعمیر اینورترهای صنعتی نیاز به درک کامل از رفتار بارهای متغیر و پیچیدهتر دارد، در حالیکه در اینورترهای خورشیدی، بررسی تأثیرات خارجی مثل تابش خورشید و شرایط دمایی برای تعمیر ضروری است.

در زمان تعمیر اینورترهای صنعتی، باید توجه ویژهای به شرایط کاری خاص آنها داشته باشیم و از ابزارهای خاصی برای اندازهگیری و شبیهسازی بار استفاده کنیم. در حالیکه در تعمیر اینورتر خورشیدی، دقت بیشتری روی میزان و نوع بار و عملکرد سیستم بهویژه در شرایط مختلف نور و دما میشود. این تفاوتها باعث میشود که تعمیرکار باید تخصصهای مختلفی را برای هر نوع اینورتر در نظر بگیرد.

تفاوت نوع خطاها و کدهای ارور در اینورتر صنعتی و اینورتر خورشیدی

نوع خطاها و کدهای ارور در اینورتر صنعتی و خورشیدی تفاوتهای قابل توجهی دارند. در اینورترهای صنعتی، خطاهای معمول شامل «Overload», «Overcurrent», «Overvoltage» و «Undervoltage» هستند که معمولاً بهدلیل بار اضافی، افزایش فشار یا جریان بیشتر از حد مجاز ایجاد میشوند. در این شرایط، سیستم تلاش میکند تا از آسیب به تجهیزات جلوگیری کرده و معمولاً دستگاه خاموش میشود یا از کار میافتد. این کدهای ارور معمولاً با عدد یا حرف مشخصی به تعمیرکار نشان داده میشوند و تکنسینها باید از آنها برای تعیین نوع مشکل استفاده کنند.

در اینورترهای خورشیدی، ارورهایی مانند «Isolation Fault», «Grid Voltage Error», «MPPT Error» و «Overtemperature» معمولاً بیشتر رایج هستند. این مشکلات بهدلیل تغییرات در جریان DC پنلهای خورشیدی، نوسانات ولتاژ شبکه یا تغییرات دما به وجود میآیند. ارورهای «MPPT Error» معمولاً به مشکلاتی برمیگردند که در ارتباط با توان خروجی از پنلها ایجاد میشود، در حالیکه «Isolation Fault» نشاندهنده یک مشکل در ارتباط با سیستم گراندینگ است. هر یک از این ارورها نیاز به روش خاصی برای عیبیابی و تعمیر دارند.

در این حالت، ارورهای اینورترهای صنعتی و خورشیدی باید بهطور جداگانه بررسی شوند تا علت اصلی مشکل شناسایی و رفع گردد. برای مثال، در اینورتر صنعتی، تست جریان و ولتاژ میتواند بهراحتی مشکل را نشان دهد، اما در اینورتر خورشیدی، بررسی سیستمهای پنل و شرایط شبکه اولویت دارد. بههمین دلیل عیبیابی و تعمیر اینورتر صنعتی و خورشیدی به مهارتهای تخصصی و تجهیزات خاص نیاز دارد.

علائم خرابی اینورتر که نباید نادیده بگیرید (از لرزش موتور تا ارور روی نمایشگر)

خرابی اینورتر معمولاً با علائم اولیهای شروع میشود که اگر بهموقع شناسایی شوند، میتوانند از بروز مشکلات جدیتر جلوگیری کنند. در بسیاری از مواقع، این علائم هشداردهنده میتوانند به شما نشان دهند که اینورتر در آستانه خرابی است و نیاز به سرویس یا تعمیر دارد. نادیده گرفتن این نشانهها میتواند به خرابیهای فنی بزرگتر منجر شود که هزینههای بیشتری به همراه خواهد داشت. در این بخش، علائم رایج خرابی اینورتر را بررسی میکنیم تا در هنگام مشاهده هرکدام از آنها، بتوانید تصمیمات لازم را اتخاذ کنید.

یکی از مهمترین علائم اولیه خرابی، مشاهده تغییرات در رفتار دستگاههای هشداردهنده یا سیستمهای مانیتورینگ است. چراغها، آلارمها و تغییر رنگ LEDها بهعنوان اولین نشانگان خرابی در اینورتر عمل میکنند. بهطور مثال، اگر چراغهای سبز یا آبی به قرمز یا زرد تغییر کنند، این تغییر رنگ نشاندهنده وجود ایراد در سیستم است. در این شرایط، هرگز نباید این ارورها را نادیده بگیرید، چون این یک هشدار برای اقدام فوری است.

همچنین، اینورترهایی که با سیستمهای موتور یا بارهای متحرک کار میکنند، معمولاً در صورت خرابی خود علائم دیگری مثل لرزش یا نوسانات غیرطبیعی در سرعت موتور نشان میدهند. اگر این علائم بهطور مرتب ظاهر شوند، باید بلافاصله اقدام به عیبیابی و تعمیر کنید تا از بروز آسیبهای جدی به موتور و تجهیزات وابسته جلوگیری کنید.

چراغها، آلارمها و تغییر رنگ LEDها بهعنوان اولین نشانه خرابی اینورتر

چراغهای نشانگر و آلارمها یکی از اولین علائم خرابی اینورتر هستند که بهطور معمول به رنگهای مختلف (سبز، زرد، قرمز) تغییر میکنند. در اینورترهای صنعتی، معمولاً یک چراغ سبز یا آبی بهعنوان علامت کارکرد صحیح دستگاه روشن میشود، اما اگر این رنگها به قرمز یا زرد تغییر کنند، نشاندهنده یک خطا در عملکرد است. این تغییر رنگها ممکن است به علت افزایش جریان، ولتاژ اضافی یا حتی مشکل در مدار قدرت باشد.

در این وضعیت، بیشتر اینورترها سیستم آلارم یا هشدار دارند که ممکن است بهصورت صوتی یا روی صفحه نمایش نشان داده شود. این پیامها معمولاً کدهای خطا یا اطلاعاتی را درباره نوع ایراد به کاربر ارائه میدهند که میتواند راهنمایی خوبی برای تعمیرکار باشد. برای مثال، کد خطای «OVP» نشاندهنده «Overvoltage Protection» است که معمولاً زمانی رخ میدهد که ولتاژ ورودی بیشتر از حد مجاز باشد.

در نتیجه، این علامتها میتوانند راهی سریع برای شناسایی نوع مشکل اینورتر و اقدام بهموقع برای تعمیر آن باشند. نادیده گرفتن این نشانهها میتواند به خرابیهای جدی و پرهزینهتر منتهی شود، بنابراین هیچگاه نباید از آنها غافل شد.

رفتارهای غیرعادی موتور: لرزش، صدای غیرمعمول و تغییر ناگهانی دور

یکی دیگر از نشانههای خرابی اینورتر، رفتار غیرعادی موتور است. لرزش غیرطبیعی موتور، صدای اضافی و تغییرات ناگهانی در دور موتور، همگی از جمله علائمی هستند که نشاندهنده وجود مشکل در عملکرد اینورتر و سیستمهای مرتبط با آن هستند. این مشکلات معمولاً بهدلیل عدم هماهنگی در فرکانس یا ولتاژ ورودی به موتور بهوجود میآیند که باعث اختلال در عملکرد دستگاه میشود.

صدای غیرمعمول میتواند بهعنوان یک هشدار جدی عمل کند؛ صداهای تیز یا لرزشهای غیرعادی که بهطور مداوم در حین کار اینورتر ایجاد میشود، معمولاً بهدلیل بار اضافی، نقص در تنظیمات یا ایراد در بخشهای مکانیکی اینورتر هستند. در چنین شرایطی، باید سریعاً به این مشکل رسیدگی کرده و از تعمیر تخصصی کمک گرفت تا از آسیب بیشتر جلوگیری شود.

تغییرات ناگهانی در سرعت یا دور موتور نیز میتواند نشاندهنده ایراد در بخش کنترل اینورتر باشد. اگر دور موتور ناگهان بهطور غیرطبیعی کاهش یابد یا تغییرات فاحشی در گشتاور مشاهده شود، باید اینورتر از مدار خارج شده و بهطور کامل بررسی شود. این موارد بهویژه در سیستمهای صنعتی که نیاز به تنظیم دقیق سرعت دارند، میتوانند باعث اختلالات جدی در روند تولید شوند.

کاهش راندمان، افت گشتاور و بروز خطاهای متناوب در حین کار

کاهش راندمان اینورتر و افت گشتاور، دو علامت برجسته دیگری هستند که نشاندهنده خرابی قریبالوقوع دستگاه هستند. در صورتی که اینورتر نتواند بهدرستی ولتاژ و فرکانس را برای تأمین نیاز موتور تأمین کند، راندمان سیستم بهشدت کاهش مییابد. این امر میتواند باعث افزایش مصرف انرژی و کاهش بهرهوری شود که در درازمدت هزینههای عملیاتی را بهطور قابل توجهی افزایش میدهد.

افت گشتاور بهویژه در موتورهایی که تحت فشار بالا کار میکنند، میتواند تأثیرات منفی بر عملکرد دستگاه داشته باشد. این مشکل ممکن است به دلیل عملکرد نادرست قسمتهای کنترل موتور یا بار بیش از حد روی اینورتر باشد. در بسیاری از مواقع، این افت گشتاور بهدلیل کاهش ولتاژ ورودی یا ایراد در سیستمهای ترمز یا حفاظت رخ میدهد.

خطاهای متناوب که بهطور مکرر و بدون دلیل مشخصی رخ میدهند، معمولاً نشانهای از وجود مشکل در برد کنترل یا سایر اجزای الکترونیکی اینورتر هستند. این خطاها میتوانند بهطور موقت سیستم را از کار بیندازند و معمولاً باید برای شناسایی و رفع آنها به تجهیزات تست پیشرفته نیاز باشد.

بوی سوختگی، داغشدن غیرعادی و نشانههای ظاهری روی برد اینورتر

یکی از خطرناکترین علائم خرابی اینورتر، بوی سوختگی یا داغشدن غیرعادی آن است. این مشکل معمولاً بهدلیل خرابی در بخشهای قدرت، بوی سوختگی ناشی از گرمشدن بیش از حد یا سوختن قطعات الکترونیکی را ایجاد میکند. این علامت را نباید دستکم گرفت، چون در صورت ادامه دادن به کار با این وضعیت، ممکن است منجر به آتشسوزی یا آسیب جدی به تجهیزات شود.

نشانههای ظاهری سوختگی مانند تغییر رنگ، زرد شدن یا سیاه شدن بخشهایی از برد و قطعات الکترونیکی اینورتر، باید بهعنوان هشدار جدی تلقی شود. در چنین مواقعی، باید بلافاصله اینورتر را از مدار خارج کرده و برای تعمیر به یک مرکز تخصصی ارسال کنید تا از آسیب بیشتر جلوگیری شود.

این مشکلات معمولاً بهدلیل خرابی در مدار قدرت، خازنها یا مشکل در سیستم خنککننده رخ میدهند. بهطور کلی، اینگونه خرابیها نیاز به بررسی و تعویض قطعات دارند که باید توسط تکنسین ماهر و با استفاده از قطعات اصلی انجام شود.

علائم اختصاصی خرابی اینورتر خورشیدی در خروجی DC و AC

در اینورترهای خورشیدی، علائم خرابی معمولاً از مشکلاتی مانند کاهش تولید انرژی، نوسانات ولتاژ DC یا AC و ارورهای مربوط به سیستمهای MPPT (Maximum Power Point Tracking) بروز میکنند. در این حالت، اگر انرژی خروجی اینورتر خورشیدی بهطور غیرمعمول کاهش یابد یا افت ولتاژ در بخش DC یا AC مشاهده شود، این میتواند نشانهای از خرابی در یکی از بخشهای اینورتر باشد.

بروز خطا در سیستم MPPT بهطور خاص میتواند باعث شود که اینورتر نتواند بهطور بهینه توان تولیدی پنلها را تبدیل کرده و به شبکه تزریق کند. این مشکل معمولاً بهدلیل خرابی سنسورها، اتصال ضعیف یا تغییرات غیرطبیعی در نور خورشید بهوجود میآید و نیاز به بررسی دقیقتر دارد.

برای عیبیابی اینگونه مشکلات، باید ابتدا سیستمهای ورودی DC و خروجی AC را مورد بررسی قرار داد و سپس بر اساس کدهای خطای نمایش دادهشده روی صفحهنمایش یا از طریق سیستمهای مانیتورینگ، به شناسایی دقیقتر مشکل پرداخت. خرابی در اینورترهای خورشیدی میتواند بر میزان بازده سیستم اثر مستقیم بگذارد و حتی بر قدرت پنلها و باتریها تأثیر بگذارد.

چه زمانی باید بلافاصله اینورتر را از مدار خارج و برای تعمیر ارسال کنیم؟

در صورتی که اینورتر هیچکدام از علائم فوق را بروز دهد و عملکرد آن بهطور غیرمنتظرهای مختل شود، باید بلافاصله اینورتر را از مدار خارج کرده و آن را برای تعمیر ارسال کنید. این کار باعث میشود که هم از آسیب به تجهیزات دیگر جلوگیری کنید و هم از بروز خسارتهای بیشتر به سیستم جلوگیری کنید.

در شرایطی که بوی سوختگی، داغشدن بیش از حد یا مشکلات عمده در عملکرد موتور یا بارها مشاهده شود، به هیچ عنوان نباید منتظر ماند و باید دستگاه را از مدار خارج کرد تا از ایجاد حوادث جدی جلوگیری شود.

اگر سیستم بهطور پیوسته خطا میدهد و شما قادر به شناسایی علت اصلی آن نیستید، بهترین کار این است که اینورتر را به یک مرکز تخصصی ارسال کنید تا در شرایط ایمن و با استفاده از تجهیزات حرفهای، مشکلات آن برطرف شود. این اقدام میتواند بهطور قابلتوجهی هزینههای تعمیرات آینده را کاهش دهد.

شایعترین خطاها و کدهای خطای اینورتر صنعتی و روش برخورد اولیه با آنها

اینورترهای صنعتی با توجه به وظایف حیاتی که در کنترل موتور و تأمین توان دارند، تحت فشار زیادی قرار میگیرند. بنابراین، احتمال بروز خطا و مشکلات در این دستگاهها زیاد است. شناسایی سریع این خطاها و کدهای خطا، میتواند به تعمیر سریعتر و جلوگیری از آسیبهای بزرگتر کمک کند. در این بخش، به بررسی شایعترین خطاهای اینورترهای صنعتی و روشهای اولیه برخورد با آنها میپردازیم تا بتوانید بهطور مؤثرتر اقدام کنید.

این خطاها میتوانند شامل مشکلات در تأمین ولتاژ، جریان، دما یا حتی خرابیهای داخلی در مدارهای قدرت و کنترل باشند. در بسیاری از موارد، این خطاها بهطور خودکار توسط سیستمهای حفاظتی اینورتر شناسایی میشوند و باعث توقف دستگاه یا محدودیت در عملکرد آن میشوند. هر یک از این خطاها نیاز به تحلیل دقیق دارند تا بتوان تصمیمات درست برای تعمیرات یا پیشگیری از خرابیهای بعدی گرفت.

در ادامه، رایجترین کدهای خطای اینورتر صنعتی را بررسی میکنیم و روشهای برخورد اولیه با آنها را برای کاهش زمان توقف و هزینههای تعمیر ارائه میدهیم.

خطاهای Overcurrent و Overload در اینورتر صنعتی و دلایل بروز آنها

خطاهای «Overcurrent» و «Overload» معمولاً بهدلیل بار اضافی یا جریان بیش از حد وارد شده به اینورتر رخ میدهند. وقتی که اینورتر نتواند جریان لازم برای عملکرد دستگاههای متصل را تأمین کند یا زمانی که بار بر روی موتور یا سیستم مکانیکی افزایش یابد، این خطاها ظاهر میشوند. این خطاها معمولاً بهطور خودکار توسط سیستم حفاظتی اینورتر شناسایی میشوند تا از آسیب به اجزای الکترونیکی جلوگیری شود.

دلایل بروز این خطاها میتواند شامل موارد زیر باشد:

– **بار اضافی یا تغییرات ناگهانی در بار:** زمانی که بار بهطور غیرمنتظرهای افزایش مییابد، اینورتر نمیتواند بهدرستی جریان را تأمین کند.

– **اختلال در عملکرد سیستمهای انتقال قدرت:** مانند گیرکردن موتور، مشکل در انتقال قدرت از طریق شافت یا نوسانات مکانیکی.

– **نقص در تنظیمات دستگاه یا پارامترهای غیرمناسب:** در برخی مواقع، پارامترهای اشتباه تنظیمشده میتوانند منجر به بروز این خطاها شوند.

روش برخورد اولیه:

– **کاهش بار:** ابتدا باید بار متصل به اینورتر را کاهش داده و عملکرد سیستم را بررسی کنید.

– **بازرسی فیزیکی:** بررسی موتور و اجزای متصل به اینورتر برای شناسایی مشکلات مکانیکی.

– **بررسی تنظیمات:** اطمینان از اینکه تنظیمات دستگاه متناسب با نوع بار و شرایط کاری باشد.

خطاهای Overvoltage و Undervoltage و ارتباط آنها با شبکه و بار

خطاهای «Overvoltage» و «Undervoltage» بهدلیل نوسانات ولتاژ ورودی یا بار در اینورتر رخ میدهند. این مشکلات معمولاً ناشی از مشکلات در شبکه برق یا تنظیمات نادرست اینورتر هستند. در این حالت، اینورتر نمیتواند ولتاژ صحیح را تأمین کند و برای جلوگیری از آسیب به تجهیزات، سیستم حفاظتی وارد عمل میشود.

دلایل بروز این خطاها میتواند شامل موارد زیر باشد:

– **نوسانات شبکه برق:** اگر شبکه برق ورودی نوسانات ولتاژ زیادی داشته باشد، اینورتر قادر به تبدیل انرژی بهصورت صحیح نخواهد بود.

– **بار زیاد یا نامتناسب:** در صورت استفاده از بارهایی که بهطور غیرمعمول به توان بالا نیاز دارند، ولتاژ ورودی ممکن است بهطور ناگهانی تغییر کند.

– **قطعی یا قطع برق:** قطعی برق یا تغذیه نامناسب میتواند باعث تغییرات عمده در ولتاژ ورودی شود.

روش برخورد اولیه:

– **بررسی کیفیت برق ورودی:** تست ولتاژ ورودی و اطمینان از اینکه شبکه برق دارای نوسانات غیرمجاز نیست.

– **تنظیمات ولتاژ ورودی:** اطمینان از اینکه اینورتر بهدرستی برای کار در شرایط ولتاژ متغیر تنظیم شده است.

– **پیشگیری از نوسانات:** استفاده از سیستمهای UPS یا فیلترهای مخصوص برای تثبیت ولتاژ ورودی.

خطاهای Overheat، فن معیوب و مشکلات مسیر خنککاری در اینورتر

بروز خطاهای «Overheat» یا «گرمای بیش از حد» معمولاً بهدلیل مشکلات در سیستم خنککننده یا عملکرد نادرست فنها رخ میدهد. این مشکل میتواند منجر به افزایش دمای داخلی اینورتر شده و در نهایت باعث خرابی قطعات داخلی و سیستم شود. این خطا معمولاً هنگامی رخ میدهد که اینورتر نتواند گرمای تولید شده در حین عملیات را بهخوبی دفع کند.

دلایل بروز این خطاها میتواند شامل موارد زیر باشد:

– **فن معیوب یا مسدود شدن مسیر تهویه:** زمانی که فنها بهدرستی کار نمیکنند یا مسیرهای تهویه مسدود شده باشند، گرمای تولیدی بهدرستی دفع نمیشود.

– **بار زیاد:** در صورتی که اینورتر با بار سنگین کار کند، تولید گرما بیشتر خواهد شد و سیستمهای خنککننده معمولاً توانایی دفع این گرما را نخواهند داشت.

– **محیط کاری نامناسب:** محیطی با دمای بالا یا رطوبت زیاد میتواند به سیستم خنککننده فشار بیاورد.

روش برخورد اولیه:

– **بازرسی سیستم خنککننده:** بررسی فنها، فیلترها و مسیرهای تهویه برای اطمینان از عملکرد صحیح سیستم خنککننده.

– **کاهش بار:** کاهش بار اینورتر یا قطع بار برای کاهش دمای دستگاه.

– **محیط مناسب:** اطمینان از اینکه اینورتر در محیطی با تهویه مناسب و دمای کنترلشده قرار دارد.

خطاهای مربوط به موتور: Earth Fault، Phase Loss و عدم تطابق پارامترها

خطاهای مربوط به موتور از قبیل «Earth Fault»، «Phase Loss» و «عدم تطابق پارامترها» معمولاً بهدلیل اختلالات در اتصال فازها، اتصال زمین یا تغییرات در تنظیمات اینورتر رخ میدهند. این خطاها میتوانند بهطور مستقیم به موتور آسیب برسانند و موجب عملکرد نادرست آن شوند.

دلایل بروز این خطاها میتواند شامل موارد زیر باشد:

– **قطع فاز:** از دست دادن یکی از فازهای ورودی که باعث کاهش یا قطع توان موتور میشود.

– **اتصال زمین (Earth Fault):** خرابی در سیستم زمینکاری که میتواند موجب بروز خطرات الکتریکی و آسیب به دستگاه شود.

– **عدم تطابق پارامترها:** تنظیمات اشتباه در پارامترهای اینورتر که باعث عدم تطابق با موتور یا بار میشود.

روش برخورد اولیه:

– **بررسی فازهای ورودی:** اطمینان از اینکه هیچکدام از فازها قطع نشدهاند.

– **تست اتصال زمین:** بررسی سیستم زمینکاری و رفع هرگونه مشکل در آن.

– **تنظیم پارامترها:** بررسی تنظیمات اینورتر و تطابق آن با نیاز موتور.

ارورهای نرمافزاری، EEPROM Fault و مشکلات تنظیمات داخلی اینورتر

ارورهای نرمافزاری و مشکلات مربوط به «EEPROM Fault» یا حافظه برنامهریزیشده، میتوانند باعث عملکرد نادرست اینورتر شوند. این مشکلات معمولاً بهدلیل خطا در نرمافزار داخلی، تنظیمات غیرمجاز یا خرابی حافظه داخلی اینورتر بروز میکنند.

دلایل بروز این خطاها میتواند شامل موارد زیر باشد:

– **خطا در بروزرسانی نرمافزاری:** بروزرسانی نادرست یا قطع ارتباط در حین بروزرسانی نرمافزار.

– **خرابی EEPROM:** از کار افتادن حافظه برای ذخیره اطلاعات پارامترها یا تنظیمات.

– **مشکل در تنظیمات داخلی:** عدم تطابق یا تنظیمات نادرست که منجر به خطاهای نرمافزاری میشود.

روش برخورد اولیه:

– **ریست نرمافزاری:** انجام ریست سختافزاری و نرمافزاری برای بازیابی تنظیمات اولیه.

– **بروزرسانی نرمافزار:** بررسی و اطمینان از اینکه نرمافزار اینورتر بهدرستی و با آخرین نسخه نصب شده است.

– **تست حافظه:** بررسی و تعویض EEPROM در صورت لزوم.

چگونه پیش از ارسال برای تعمیر، خطاها را ثبت، مستندسازی و تحلیل کنیم؟

قبل از ارسال اینورتر برای تعمیر، ضروری است که تمامی خطاها و کدهای خطا را ثبت و مستندسازی کنید تا تعمیرکار یا مرکز تخصصی بتوانند بهراحتی مشکل را شناسایی و رفع کنند. ثبت دقیق زمان وقوع خطا، نوع خطا و شرایط کاری دستگاه میتواند بهطور قابل توجهی زمان تعمیر را کاهش دهد.

مستندسازی میتواند شامل ثبت کد خطا، شرح وضعیت دستگاه، نوع بار متصل، دما، ولتاژ و هرگونه نوسان غیرمعمول در ورودیها و خروجیها باشد. این اطلاعات بهویژه زمانی که اینورتر چندین بار خطا میدهد، بسیار مفید خواهند بود. علاوه بر این، اگر میتوانید، عکسبرداری از نمایشگر یا ثبت اطلاعات دقیق از ارورها میتواند به تعمیرکار کمک کند تا دقیقتر و سریعتر مشکل را شناسایی کند.

اگر اینورتر تحت شرایط خاصی خراب میشود، ثبت شرایط محیطی و بار میتواند در تحلیل علت مشکل مؤثر باشد. با این مستندسازی، شما نه تنها فرآیند تعمیر را تسهیل میکنید، بلکه میتوانید از بروز خطاهای مشابه در آینده نیز جلوگیری کنید.

ارورهای متداول اینورتر خورشیدی و راهنمای واکنش سریع قبل از خرابی جدی

اینورترهای خورشیدی بخش حیاتی از سیستمهای انرژی تجدیدپذیر هستند که انرژی حاصل از تابش خورشید را به برق قابل مصرف تبدیل میکنند. از آنجایی که این سیستمها در محیطهای خارجی و در معرض تغییرات شدید شرایط جوی قرار دارند، احتمال بروز خطا و مشکلات در آنها وجود دارد. شناسایی سریع ارورها و خطاهای اینورتر خورشیدی و انجام واکنشهای مناسب میتواند به جلوگیری از خرابیهای جدی و کاهش هزینههای تعمیر کمک کند. در این بخش، به بررسی رایجترین ارورهای اینورتر خورشیدی و راهکارهای سریع برای رفع آنها میپردازیم.

از آنجایی که اینورترهای خورشیدی تحت تأثیر شرایط محیطی قرار دارند، مشکلاتی مانند کاهش توان خروجی، نوسانات ولتاژ DC، یا مشکلات اتصال به شبکه ممکن است باعث کاهش کارایی سیستم یا قطع انرژی شود. همچنین، برخی خطاها میتوانند بهطور موقت و بدون اینکه آسیبی به دستگاه وارد کنند، باعث خاموشیهای مقطعی یا تغییرات راندمان شوند. تشخیص صحیح و سریع این مشکلات میتواند از کاهش عمر مفید سیستم و صرف هزینههای اضافی جلوگیری کند.

در ادامه، به بررسی رایجترین ارورهای اینورتر خورشیدی میپردازیم و راهنماییهایی برای واکنش سریع در برابر آنها ارائه میدهیم تا در صورت مواجهه با این مشکلات، بتوانید اقدامات لازم را انجام دهید و از آسیبهای جدی جلوگیری کنید.

کاهش توان خروجی، خاموشی مقطعی و افت راندمان در اینورتر خورشیدی

یکی از شایعترین مشکلات در اینورترهای خورشیدی کاهش توان خروجی یا افت راندمان است که ممکن است بهطور موقت رخ دهد. این مشکل ممکن است بهدلیل تغییرات در شدت تابش خورشید، دما، یا حتی شرایط ابری یا گرد و غبار باشد. در برخی موارد، این کاهش توان میتواند بهطور موقتی باعث خاموشی اینورتر شود تا از آسیب به دستگاه جلوگیری گردد.

دلایل بروز این خطا میتواند شامل موارد زیر باشد:

– **تغییرات شرایط جوی:** مانند عبور ابرها، گرد و غبار یا بارندگی که باعث کاهش میزان تابش مستقیم خورشید میشود.

– **آرایش نادرست پنلها:** در صورتی که پنلهای خورشیدی بهطور صحیح نصب نشده باشند یا زاویه تابش خورشید بهینه نباشد، راندمان سیستم کاهش مییابد.

– **خرابی بخشی از پنلها یا کابلها:** در صورتی که یک پنل یا کابل خورشیدی دچار آسیب شود، این کاهش توان میتواند بهطور مستقیم در اینورتر دیده شود.

روش برخورد اولیه:

– **بررسی شدت تابش خورشید:** در زمان کاهش توان، ابتدا شدت تابش خورشید را بررسی کنید و از وجود موانع مانند ابر یا گرد و غبار اطمینان حاصل کنید.

– **بازرسی پنلها:** پنلها را از نظر آسیبدیدگی، خاک و کثیفی بررسی کرده و در صورت نیاز تمیز کنید.

– **بررسی سیستم کابلکشی:** اطمینان حاصل کنید که تمامی اتصالات بهدرستی انجام شدهاند و هیچگونه خرابی در کابلها وجود ندارد.

خطاهای Grid Fault، Islanding و مشکلات اتصال به شبکه سراسری

خطاهای «Grid Fault» و «Islanding» در اینورترهای خورشیدی معمولاً زمانی رخ میدهند که سیستم خورشیدی نتواند بهدرستی با شبکه سراسری برق ارتباط برقرار کند. در صورت بروز مشکلات در اتصال به شبکه یا وجود نوسانات در ولتاژ شبکه، اینورتر برای محافظت از سیستم خود بهطور خودکار وارد حالت «Islanding» میشود که در آن سیستم از شبکه قطع شده و دیگر انرژی تولیدی به شبکه تزریق نمیشود.

دلایل بروز این خطاها میتواند شامل موارد زیر باشد:

– **نوسانات شبکه سراسری:** زمانی که ولتاژ یا فرکانس شبکه خارج از محدوده استاندارد قرار میگیرد، اینورتر وارد حالت Islanding میشود.

– **مشکلات در ارتباط شبکه:** در صورتی که اینورتر نتواند بهطور صحیح با شبکه ارتباط برقرار کند، معمولاً خطاهایی مانند «Grid Fault» ظاهر میشود.

– **قطع برق شبکه:** زمانی که شبکه بهطور موقت قطع شود، اینورتر بهطور خودکار از مدار خارج میشود تا از آسیب به تجهیزات جلوگیری کند.

روش برخورد اولیه:

– **بررسی وضعیت شبکه:** بررسی کنید که شبکه برق بهطور صحیح کار میکند و هیچگونه نوسان یا قطعی در آن وجود ندارد.

– **اطمینان از تنظیمات اینورتر:** اطمینان حاصل کنید که اینورتر بهطور صحیح به شبکه وصل است و تنظیمات مرتبط با ولتاژ و فرکانس شبکه بهروز است.

– **تماس با تأمینکننده خدمات شبکه:** در صورت استمرار مشکل، باید با تأمینکننده خدمات شبکه تماس گرفته و بررسی کنید که مشکلی در شبکه سراسری وجود نداشته باشد.

ارورهای MPPT، نوسان ولتاژ DC و مشکلات ناشی از آرایش پنلها

ارورهای مربوط به «MPPT» (Maximum Power Point Tracking) در اینورترهای خورشیدی زمانی بروز میکند که اینورتر نتواند بهدرستی نقطه توان بیشینه را از پنلها استخراج کند. این خطا معمولاً بهدلیل مشکلات در آرایش پنلها، اتصال ضعیف یا نقص در سیستم کنترل MPPT ایجاد میشود. همچنین نوسانات ولتاژ DC ورودی به اینورتر میتواند باعث بروز مشکلاتی در عملکرد دستگاه شود.

دلایل بروز این خطاها میتواند شامل موارد زیر باشد:

– **آرایش نادرست پنلها:** اگر پنلهای خورشیدی بهدرستی نصب نشده باشند و زاویه تابش خورشید بهینه نباشد، این مشکل ممکن است رخ دهد.

– **مشکلات در اتصالات:** اتصالات ضعیف یا خرابی در کابلهای DC میتواند باعث نوسانات ولتاژ و مشکلات MPPT شود.

– **خرابی کنترلر MPPT:** در صورتی که کنترلر MPPT دچار آسیب شود، اینورتر قادر به استخراج توان بیشینه از پنلها نخواهد بود.

روش برخورد اولیه:

– **بازرسی آرایش پنلها:** اطمینان حاصل کنید که پنلها در جهت درست و با زاویه مناسب قرار دارند.

– **بررسی اتصالات DC:** تمامی اتصالات کابلهای DC را بررسی کنید و از عدم وجود خرابی یا اتصالات ضعیف اطمینان حاصل کنید.

– **راهاندازی مجدد اینورتر:** گاهی راهاندازی مجدد اینورتر میتواند مشکل را برطرف کند.

خطاهای مربوط به دما، تهویه نامناسب و تابش مستقیم خورشید روی اینورتر

در اینورترهای خورشیدی، دمای بالا میتواند بهسرعت باعث خرابی قطعات داخلی مانند IGBTها، فیلترها و خازنها شود. اینورترهای خورشیدی معمولاً دارای سیستمهای تهویه برای جلوگیری از گرمشدن بیش از حد هستند، اما اگر این سیستمها بهدرستی عمل نکنند یا اینورتر در شرایط دمایی بالای مستقیم خورشید قرار بگیرد، احتمال بروز خطاهای دما وجود دارد.

دلایل بروز این خطاها میتواند شامل موارد زیر باشد:

– **تهویه نامناسب:** اگر اینورتر در محیطی با تهویه ضعیف یا دمای بالا قرار گیرد، احتمال گرمشدن بیش از حد آن وجود دارد.

– **تابش مستقیم خورشید:** قرار گرفتن اینورتر در معرض تابش مستقیم خورشید میتواند باعث افزایش دما و بروز خطا شود.

– **فن معیوب یا مسدود بودن مسیر تهویه:** خرابی در فن یا مسدود شدن مسیرهای تهویه میتواند باعث بروز خطاهای دما شود.

روش برخورد اولیه:

– **بررسی شرایط محیطی:** اطمینان حاصل کنید که اینورتر در محیطی با دمای مناسب و تهویه کافی نصب شده است.

– **بازرسی سیستم خنککننده:** بررسی کنید که فنها و سیستم تهویه اینورتر بهطور صحیح کار میکنند.

– **کاهش دما:** در صورتی که دمای اینورتر زیاد شده باشد، آن را از نور مستقیم خورشید دور کرده و برای خنکشدن مناسب قرار دهید.

کدهای خطای ارتباطی، مانیتورینگ و مشکلات نرمافزارهای پایش آنلاین

اینورترهای خورشیدی معمولاً به سیستمهای مانیتورینگ آنلاین متصل هستند که به کاربران امکان میدهند تا عملکرد اینورتر را از راه دور پیگیری کنند. در صورتی که مشکلی در ارتباط با این سیستمها پیش بیاید، معمولاً کدهای خطای ارتباطی یا نرمافزاری نمایش داده میشوند.

دلایل بروز این خطاها میتواند شامل موارد زیر باشد:

– **مشکلات ارتباطی:** اختلال در ارتباط اینترنتی یا سیستمهای پایش میتواند باعث بروز خطاهای ارتباطی شود.

– **خرابی نرمافزار پایش:** در صورتی که نرمافزار مانیتورینگ با خطا مواجه شود، اطلاعات نادرستی به کاربر ارائه خواهد شد.

– **نقص در تنظیمات:** نادرست بودن تنظیمات ارتباطی یا نرمافزاری میتواند منجر به خطا در نمایش اطلاعات یا قطع ارتباط با سیستم پایش آنلاین شود.

روش برخورد اولیه:

– **بررسی ارتباط اینترنتی:** از صحت ارتباط اینترنتی و دسترسی به سیستم پایش آنلاین اطمینان حاصل کنید.

– **بررسی تنظیمات نرمافزار:** تنظیمات نرمافزار پایش آنلاین را بررسی کرده و مطمئن شوید که بهدرستی پیکربندی شده است.

– **راهاندازی مجدد سیستم:** در صورت بروز خطای نرمافزاری، ممکن است یک راهاندازی مجدد سیستم بتواند مشکل را برطرف کند.

چه زمانی در اینورتر خورشیدی میتوان عیبیابی اولیه را در محل انجام داد؟

در برخی مواقع، میتوان مشکلات اینورتر خورشیدی را بهطور موقت در محل عیبیابی کرد. این موارد معمولاً شامل مشکلات سادهتری هستند که نیاز به بررسی و تنظیمات سریع دارند. بهطور مثال، اگر کاهش توان بهدلیل کثیفی پنلها یا مشکلات جزئی در تنظیمات دستگاه باشد، میتوان این موارد را بهراحتی در محل اصلاح کرد.

اگر خطاهای پیچیدهتری مانند مشکلات در ارتباط با شبکه یا خرابی سختافزاری رخ دهد، بهتر است اینورتر به کارگاه تخصصی منتقل شده و بررسیهای دقیقتری در آنجا انجام شود.

در هر صورت، برای هر گونه خطای اینورتر خورشیدی، باید ابتدا اطلاعات مربوط به خطا را ثبت کرده و سپس تصمیم بگیرید که آیا نیاز به ارسال دستگاه به کارگاه دارید یا اینکه میتوانید مشکل را بهطور موقت در محل حل کنید.

مراحل استاندارد عیبیابی اینورتر صنعتی؛ از پذیرش تا گزارش نهایی تعمیر

عیبیابی و تعمیر اینورترهای صنعتی بهویژه در کارگاههای تخصصی، یک فرآیند دقیق و مرحلهبهمرحله است که نیاز به تجزیه و تحلیل عمیق و استفاده از تجهیزات حرفهای دارد. اینورترهایی که در خطوط تولید و سیستمهای اتوماسیون استفاده میشوند، معمولاً در معرض بارهای مختلف و شرایط محیطی سخت قرار دارند. بنابراین، هرگونه مشکل در عملکرد آنها میتواند به توقف خط تولید و خسارات جدی منجر شود. در این بخش، به مراحل استاندارد عیبیابی اینورتر صنعتی در کارگاههای تخصصی پرداخته و روشهای مختلفی که برای تعمیر و رفع مشکل بهکار گرفته میشود را بررسی خواهیم کرد.

هر اینورتر به محض ورود به کارگاه تعمیر، باید تحت یک پروسه عیبیابی جامع قرار گیرد. این پروسه شامل جمعآوری اطلاعات اولیه، بازرسی ظاهری، انجام تستهای الکتریکی، استفاده از ابزارهای پیشرفته و در نهایت جداکردن ماژولها و بردهای معیوب است. در هر مرحله، هدف اصلی تشخیص دقیق مشکل و جلوگیری از بروز مشکلات مشابه در آینده است.

در ادامه، مراحل عیبیابی اینورتر صنعتی را از پذیرش دستگاه تا تهیه گزارش نهایی تعمیر بررسی میکنیم و نکات مهمی را در هر مرحله توضیح میدهیم.

جمعآوری اطلاعات از سایت، بار متصل و تاریخچه خطاهای اینورتر

اولین مرحله در عیبیابی اینورتر صنعتی، جمعآوری اطلاعات دقیق از سایت، نوع بار متصل و تاریخچه خطاهای اینورتر است. این اطلاعات بهطور مستقیم بر روش تعمیر و رفع مشکل تأثیر میگذارد. بررسی اینکه دستگاه در چه شرایطی و با چه باری دچار مشکل شده، میتواند به شناسایی علت اصلی خرابی کمک کند. بهطور مثال، اگر بار اضافی بر روی اینورتر اعمال شده باشد، ممکن است دلیل خطای Overload یا Overcurrent باشد.

برای جمعآوری این اطلاعات، از سیستمهای مانیتورینگ و گزارشدهی اینورتر استفاده میشود. همچنین، مشاهده وضعیت محیطی مانند دما، رطوبت، یا شرایط جریان برق ورودی نیز اهمیت زیادی دارد. این اطلاعات باید بهطور دقیق ثبت شده و در تحلیل مشکل بهکار گرفته شوند.

در صورتی که دستگاه به شبکه متصل باشد، بررسی تاریخچه کدهای خطا و وقوع خطاهای مشابه در گذشته نیز بسیار مفید است. این اطلاعات به تعمیرکار کمک میکند تا الگوهای خرابی را شناسایی کرده و تصمیمات بهتری برای تعمیرات بگیرد.

بازرسی ظاهری اولیه، تمیزکاری و بررسی رد سوختگی و قطعات معیوب

پس از جمعآوری اطلاعات اولیه، مرحله بعدی بازرسی ظاهری اینورتر است. در این مرحله، تعمیرکار باید تمامی قسمتهای بیرونی اینورتر را بررسی کرده و از وجود هرگونه آسیبدیدگی فیزیکی، سوختگی یا قطعات معیوب اطمینان حاصل کند. بررسی دقیق قطعات مانند بردهای الکترونیکی، خازنها، فنها و اتصالات الکتریکی از اهمیت ویژهای برخوردار است.

یکی از نشانههای رایج خرابی در اینورترهای صنعتی، وجود سوختگی در قطعات الکترونیکی است. این سوختگی معمولاً ناشی از افزایش جریان، دما یا اتصال کوتاه در مدارهای قدرت است. در صورتی که رد سوختگی مشاهده شود، ممکن است نیاز به تعویض قطعات آسیبدیده باشد.

تمیزکاری اجزای مختلف اینورتر نیز از مراحل مهم بازرسی است. گرد و غبار، کثیفی یا مواد خارجی میتوانند باعث کاهش کارایی اینورتر و حتی ایجاد مشکلات در سیستم خنککنندگی شوند. بنابراین تمیزکاری قطعات و حذف هرگونه گرد و غبار میتواند از خرابیهای آتی جلوگیری کند.

تستهای الکتریکی اولیه روی ورودی، باس DC و خروجی اینورتر

پس از بازرسی ظاهری و تمیزکاری، مرحله بعدی انجام تستهای الکتریکی است. این تستها برای بررسی عملکرد ورودی، باس DC و خروجی اینورتر ضروری هستند. در این مرحله، باید ولتاژ ورودی و خروجی اینورتر اندازهگیری شده و با مقادیر استاندارد مقایسه شوند.

تست باس DC و بررسی آن برای نوسانات ولتاژ و جریان، میتواند مشکلات احتمالی مانند «Overvoltage» یا «Undervoltage» را نشان دهد. همچنین، باید بررسی شود که آیا خازنهای باس DC بهدرستی عمل میکنند و هیچگونه اتصالی در آنها وجود ندارد. هرگونه ایراد در این بخش میتواند به مشکلات جدی در عملکرد اینورتر منجر شود.

در صورت بروز خطا در ورودی یا خروجی، باید مشکلات احتمالی در مدارهای مربوطه، از جمله اتصالات، ترمینالها و فیلترها بررسی شود. این تستها باید با استفاده از ابزارهای دقیق مانند مولتیمتر و اسیلوسکوپ انجام شوند تا اطمینان حاصل شود که اینورتر در شرایط بهینه کار میکند.

استفاده از ابزار تخصصی (اسیلوسکوپ، مولتیمتر، مگِر) در عیبیابی اینورتر

در مراحل پیشرفتهتر عیبیابی، از ابزارهای تخصصی مانند اسیلوسکوپ، مولتیمتر و مگِر برای بررسی دقیقتر مشکلات استفاده میشود. اسیلوسکوپ به تعمیرکار این امکان را میدهد که سیگنالهای ولتاژ و جریان در اینورتر را در زمان واقعی مشاهده کند و نوسانات یا تغییرات غیرعادی را شبیهسازی کند.

مولتیمتر معمولاً برای اندازهگیری ولتاژ، جریان و مقاومت استفاده میشود و برای عیبیابی سریع خطاهای احتمالی مانند اتصال کوتاه یا قطعات سوخته کاربرد دارد. همچنین، مگِر (آزمایشگر عایقی) برای بررسی عایقها و جلوگیری از وقوع خرابیهای ناشی از اتصال به زمین (Earth Fault) بهکار میرود.

این ابزارها بهطور ویژه در تعمیرات پیچیدهای که نیاز به شبیهسازی دقیق شرایط عملیاتی دارند، مفید هستند. همچنین، این ابزارها به تعمیرکار کمک میکنند تا عیوب را بهدقت شناسایی کرده و تعمیرات دقیقتری انجام دهد.

جداکردن مرحلهای بردها، ماژولها و ایزولهکردن محل واقعی عیب

در مواقعی که خطا بهطور دقیق شناسایی نمیشود، ممکن است نیاز به جداسازی و ایزولهکردن بخشهای مختلف اینورتر باشد. در این مرحله، تعمیرکار باید بهطور مرحلهبهمرحله بردها و ماژولها را جدا کند و هر یک را بهطور جداگانه بررسی نماید.

این فرآیند به این دلیل انجام میشود که برخی از مشکلات ممکن است در بخشهای داخلی اینورتر مانند برد کنترل، ماژولهای قدرت یا بخشهای نرمافزاری باشد که نیاز به بررسی دقیقتری دارند. جداکردن ماژولها و بردها به تعمیرکار این امکان را میدهد که از نزدیک با هر بخش کار کند و مشکل دقیق را شناسایی کند.

در این مرحله، ایزولهکردن محل دقیق عیب نیز اهمیت دارد تا مشکلات بعدی بهوجود نیاید. از این رو، تمامی اتصالات، سوکتها و قطعات باید بهدقت بررسی شوند تا مطمئن شویم که مشکل اصلی برطرف شده است.

ثبت نتایج عیبیابی، برآورد هزینه تعمیر اینورتر و مشاوره با کارفرما

پس از عیبیابی دقیق، نتایج باید بهدقت ثبت شده و به کارفرما گزارش داده شوند. در این مرحله، تعمیرکار باید گزارشی جامع از مشکلات شناساییشده، راهکارهای پیشنهادی و هزینههای تعمیر تهیه کند. این گزارش شامل جزئیات کامل از نوع خطا، بخشهایی که نیاز به تعمیر دارند و زمان لازم برای تعمیر خواهد بود.

همچنین، در این مرحله، برآورد هزینه تعمیر نیز بهطور دقیق انجام میشود. این برآورد معمولاً شامل هزینه قطعات یدکی، دستمزد تعمیرکار و هزینههای جانبی است که ممکن است در طول فرآیند تعمیر بهوجود آید.

مشاوره با کارفرما در این مرحله اهمیت زیادی دارد تا تصمیمات نهایی در خصوص تعمیرات اتخاذ شود. بر اساس برآورد هزینهها و زمان تعمیر، کارفرما میتواند تصمیم بگیرد که آیا ادامه تعمیرات برای اینورتر از نظر اقتصادی مناسب است یا خیر.

مراحل حرفهای عیبیابی اینورتر خورشیدی؛ از آرایه پنل تا خروجی AC

عیبیابی اینورتر خورشیدی یکی از فرآیندهای پیچیده است که به دقت و تخصص زیادی نیاز دارد. اینورتر خورشیدی که وظیفه تبدیل انرژی DC پنلها به AC قابل استفاده را بر عهده دارد، معمولاً در معرض تغییرات مختلف دمایی، تابش خورشید و سایر عوامل محیطی قرار میگیرد. از اینرو، مشکلاتی که در این سیستمها بهوجود میآید، معمولاً میتواند به عملکرد نامناسب اینورتر، کاهش توان تولیدی و مشکلات شبکه منجر شود. در این بخش، به بررسی مراحل حرفهای عیبیابی اینورتر خورشیدی خواهیم پرداخت که از بررسی آرایه پنلها شروع میشود و تا تحلیل خروجی AC ادامه مییابد.

مراحل عیبیابی اینورتر خورشیدی ابتدا با بررسی شرایط محیطی و وضعیت آرایه پنلها آغاز میشود. سپس، از تستهای مختلفی برای اندازهگیری ولتاژ و جریان DC ورودی، تحلیل کدهای خطا و بررسی عملکرد بخشهای مختلف اینورتر استفاده میشود. در نهایت، اگر مشکل هنوز حل نشود، اینورتر به کارگاه تخصصی برای تعمیر کامل ارسال خواهد شد.

در ادامه، مراحل مختلف عیبیابی اینورتر خورشیدی را از آغاز تا انتها بهطور کامل بررسی میکنیم.

کنترل اولیه پنلها، کانکتورها و آرایش استرینگ پیش از سرزنش اینورتر

اولین گام در عیبیابی اینورتر خورشیدی، بررسی وضعیت آرایه پنلها و اتصالات است. بسیاری از مشکلات در اینورترهای خورشیدی بهدلیل مشکلات در سیستم پنلها یا اتصالات پیش از رسیدن به اینورتر رخ میدهند. بهعنوان مثال، اتصال ضعیف یا خراب کانکتورها میتواند باعث کاهش توان خروجی و ایجاد ارور در اینورتر شود.

علاوه بر این، آرایش استرینگها (چیدمان پنلها) نیز نقش مهمی در عملکرد بهینه سیستم دارد. در صورتی که پنلها بهطور صحیح در یک استرینگ یا سری به هم متصل نباشند، ممکن است در ولتاژ ورودی به اینورتر مشکلاتی ایجاد شود که باعث کاهش راندمان یا خرابی اینورتر شود. بنابراین، بررسی دقیق وضعیت پنلها و کانکتورها برای شناسایی ایرادات اولیه بسیار ضروری است.

روش برخورد اولیه:

– **بازرسی ظاهری پنلها:** ابتدا پنلها را از نظر آسیبدیدگی فیزیکی، لکه یا کثیفی بررسی کنید.

– **بررسی کانکتورها و اتصالات:** اطمینان حاصل کنید که تمام کانکتورها بهدرستی متصل شده و هیچگونه شل بودن یا خرابی در آنها وجود نداشته باشد.

– **بررسی آرایش استرینگ:** از اینکه آرایش پنلها مطابق با طراحی استاندارد است، اطمینان حاصل کنید.

بررسی ولتاژ و جریان DC ورودی و مقایسه با مقادیر طراحی

یکی از مهمترین مراحل عیبیابی اینورتر خورشیدی، بررسی ولتاژ و جریان DC ورودی است. این ولتاژ و جریان باید با مقادیر طراحیشده مطابقت داشته باشد. اگر ولتاژ ورودی کمتر از حد مورد انتظار باشد، این میتواند بهدلیل خرابی در پنلها، کانکتورها یا مشکلات مربوط به اتصال استرینگها باشد.

در این مرحله، باید ولتاژ DC ورودی به اینورتر را اندازهگیری کرده و آن را با ولتاژ طراحیشده مقایسه کنید. همچنین، جریان ورودی نیز باید با جریان پیشبینیشده بر اساس آرایش پنلها و شرایط محیطی هماهنگ باشد. کاهش یا افزایش غیرعادی در این مقادیر میتواند نشاندهنده مشکلات در سیستم باشد.

روش برخورد اولیه:

– **اندازهگیری ولتاژ و جریان DC:** با استفاده از مولتیمتر، ولتاژ و جریان ورودی به اینورتر را اندازهگیری کرده و آن را با مقادیر طراحی مقایسه کنید.

– **بررسی علل کاهش ولتاژ:** در صورتی که ولتاژ ورودی کمتر از حد معمول باشد، باید به بررسی پنلها، کابلها و اتصالات پرداخت.

تحلیل کدهای خطا، لاگها و دادههای مانیتورینگ اینورتر خورشیدی

اینورترهای خورشیدی معمولاً دارای سیستمهای مانیتورینگ داخلی هستند که میتوانند اطلاعات دقیقتری درباره عملکرد سیستم و وضعیت دستگاه ارائه دهند. تحلیل کدهای خطا، لاگها و دادههای مانیتورینگ میتواند به شناسایی دقیقتر مشکل کمک کند. این کدها معمولاً در نمایشگر اینورتر یا از طریق سیستمهای پایش آنلاین در دسترس هستند.

کدهای خطا معمولاً بهصورت عددی یا متنی نمایش داده میشوند و تعمیرکاران میتوانند با بررسی این کدها، نوع مشکل را شناسایی کنند. علاوه بر این، بررسی دادههای مانیتورینگ میتواند نشاندهنده وضعیت ولتاژ، جریان و دمای پنلها و اینورتر باشد و هرگونه انحراف از مقادیر طراحیشده را نمایان کند.

روش برخورد اولیه:

– **بررسی کدهای خطا:** کدهای خطا و هشدارها را بررسی کرده و علت اصلی مشکل را بر اساس آنها شناسایی کنید.

– **تحلیل دادههای مانیتورینگ:** دادههای تولیدی سیستم را تحلیل کرده و از وجود نوسانات غیرطبیعی یا کاهش تولید انرژی مطمئن شوید.

تست مدار MPPT، فیلترها و بخش تزریق توان به شبکه

مدار MPPT (Maximum Power Point Tracking) یکی از اجزای کلیدی در اینورتر خورشیدی است که بهطور مداوم تلاش میکند تا انرژی حداکثری از پنلهای خورشیدی استخراج کند. بررسی عملکرد صحیح این مدار میتواند بسیاری از مشکلات سیستم را شناسایی کند. اگر مدار MPPT دچار خرابی یا اختلال شود، این مشکل میتواند منجر به کاهش توان تولیدی سیستم شود.

علاوه بر این، تست فیلترها و بخش تزریق توان به شبکه نیز از اهمیت ویژهای برخوردار است. این بخشها باید بهطور صحیح توان تولیدی را به شبکه یا مصرفکنندگان منتقل کنند. اگر مشکلی در این بخشها وجود داشته باشد، انرژی تولیدی بهدرستی منتقل نمیشود و سیستم نمیتواند بهطور مؤثر کار کند.

روش برخورد اولیه:

– **تست عملکرد MPPT:** با استفاده از تجهیزات تست، عملکرد مدار MPPT را بررسی کنید و اطمینان حاصل کنید که این مدار بهطور صحیح توان تولیدی را از پنلها استخراج میکند.

– **بررسی فیلترها و سیستم تزریق توان:** اطمینان حاصل کنید که هیچگونه اختلال یا خرابی در فیلترها یا سیستم تزریق توان به شبکه وجود ندارد.

کنترل عایقی، رطوبت، نفوذ گردوغبار و مشکلات محل نصب اینورتر

یکی از علل رایج خرابی اینورترهای خورشیدی، نفوذ رطوبت، گرد و غبار یا سایر آلایندهها به داخل دستگاه است. این مشکلات معمولاً بهدلیل نصب نادرست اینورتر یا قرار گرفتن آن در معرض شرایط محیطی نامساعد بهوجود میآیند. بررسی محل نصب اینورتر و شرایط محیطی از اهمیت زیادی برخوردار است.

در صورتی که اینورتر در محیطهای مرطوب یا آلوده قرار داشته باشد، امکان نفوذ رطوبت یا گردوغبار به داخل آن وجود دارد که میتواند به قطعات داخلی آسیب برساند. علاوه بر این، بررسی وضعیت عایقی اینورتر نیز برای جلوگیری از خرابیهای بیشتر ضروری است.

روش برخورد اولیه:

– **بازرسی محل نصب:** اطمینان حاصل کنید که اینورتر در محل مناسب با تهویه کافی نصب شده است.

– **بررسی وضعیت عایقی:** با استفاده از دستگاههای تست عایق، وضعیت عایقی اینورتر را بررسی کنید.

– **تمیزکاری فیلترها و بخشهای داخلی:** از نفوذ گردوغبار جلوگیری کرده و اینورتر را تمیز کنید.

زمان مناسب اعزام اینورتر خورشیدی به کارگاه تخصصی برای تعمیر کامل

در برخی مواقع، عیبیابی اولیه در محل ممکن است مشکل را حل نکند و اینورتر نیاز به تعمیرات تخصصیتر داشته باشد. در چنین شرایطی، باید اینورتر را به یک کارگاه تخصصی ارسال کنید تا تعمیرات دقیقتر و حرفهایتر انجام شود.

زمان مناسب برای ارسال اینورتر به کارگاه معمولاً هنگامی است که مشکلات نرمافزاری یا سختافزاری پیچیدهای مانند خرابی بخشهای داخلی، مدار MPPT یا اختلالات جدی در عملکرد سیستم رخ دهد که نیاز به ابزار و تجهیزات پیشرفته دارد.

در نهایت، ارسال اینورتر به کارگاه تخصصی میتواند از بروز مشکلات بعدی و خرابیهای بیشتر جلوگیری کند و سیستم خورشیدی را بهطور کامل تعمیر کند.

تعمیر بخش قدرت اینورتر؛ از تعویض IGBT تا بازسازی باس DC

بخش قدرت اینورتر یکی از اجزای پیچیده و حساس است که مسئولیت اصلی تبدیل توان را بر عهده دارد. در این بخش، از قطعاتی مانند IGBT (Insulated Gate Bipolar Transistor)، MOSFET (Metal–Oxide–Semiconductor Field-Effect Transistor) و خازنهای باس DC برای کنترل ولتاژ و جریان استفاده میشود. خرابی در این بخش میتواند به عملکرد نادرست اینورتر، کاهش راندمان و حتی آسیب به سایر اجزای سیستم منجر شود. در این بخش، به بررسی فرآیندهای تعمیر بخش قدرت اینورتر، از جمله عیبیابی و تعویض قطعات کلیدی مانند IGBT، ماسفت و باس DC میپردازیم.

تعمیر بخش قدرت اینورتر نیازمند دانش تخصصی و استفاده از تجهیزات دقیق است. هر قطعه از این بخش وظیفه خاصی دارد و خرابی در هر یک میتواند به مشکلات جدی در عملکرد دستگاه منجر شود. در ادامه، به بررسی مشکلات رایج و روشهای تعمیر این قطعات خواهیم پرداخت تا بتوانیم اینورتر را به بهترین شکل ممکن تعمیر کنیم.

در این فرآیند، از ابزارهایی مانند اسیلوسکوپ، مولتیمتر، و دستگاههای تست ایزولاسیون استفاده میشود تا خرابیها شناسایی و اصلاح شوند. این ابزارها به تعمیرکار کمک میکنند تا عملکرد دقیق قطعات مختلف را بررسی کرده و مطمئن شوند که اینورتر بهدرستی کار میکند.

نقش IGBT و ماسفت در اینورتر و الگوهای خرابی رایج آنها

IGBT و ماسفتها از اجزای اصلی بخش قدرت اینورتر هستند که مسئول کنترل جریان و ولتاژ در اینورتر میباشند. IGBT معمولاً در ولتاژهای بالا و جریانهای زیاد استفاده میشود و برای تغییر ولتاژ و جریان در ورودی و خروجی اینورتر ضروری است. ماسفتها نیز در بسیاری از اینورترها برای کنترل جریان در دماهای پایین و ولتاژهای پایین استفاده میشوند.

خرابی در این قطعات معمولاً بهدلیل افزایش جریان، ولتاژ بیش از حد مجاز، یا دمای زیاد رخ میدهد. این قطعات معمولاً در اثر عبور جریان زیاد از خود آسیب میبینند. الگوهای خرابی رایج این قطعات عبارتند از:

– **خرابی در اثر ولتاژ بیش از حد (Overvoltage):** وقتی ولتاژ از حد مجاز بیشتر میشود، IGBT یا ماسفت ممکن است بسوزند.

– **خرابی ناشی از دمای زیاد (Overheating):** اگر سیستم خنککننده بهدرستی کار نکند، این قطعات داغ میشوند و از کار میافتند.

– **اتصال کوتاه یا نوسانات جریان:** افزایش نوسانات جریان یا اتصال کوتاه میتواند باعث سوختن این قطعات شود.

روش برخورد اولیه:

– **بازرسی ظاهری:** ابتدا باید برای شناسایی ترکها، سوختگیها و علائم آسیبدیدگی در IGBT و ماسفتها بررسی دقیق انجام شود.

– **تست با استفاده از مولتیمتر:** برای بررسی عملکرد صحیح این قطعات، باید از مولتیمتر استفاده کرده و صحت عملکرد آنها را اندازهگیری کنید.

– **بررسی سیستم خنککننده:** اطمینان حاصل کنید که سیستم خنککننده بهدرستی کار میکند و دمای دستگاه در حد مجاز است.

عیبیابی پل یکسوساز، دیودهای قدرت و مدار Snubber

پل یکسوساز و دیودهای قدرت از بخشهای کلیدی در تبدیل AC به DC در اینورترهای صنعتی و خورشیدی هستند. پل یکسوساز با استفاده از دیودها، جریان متناوب (AC) را به جریان مستقیم (DC) تبدیل میکند. این فرآیند برای تامین انرژی ورودی باس DC ضروری است. مدار Snubber نیز برای محافظت از دیودها و IGBTها در برابر نوسانات ولتاژ طراحی شده است.

خرابی در هر یک از این اجزا میتواند به مشکلات جدی در عملکرد اینورتر منجر شود. معمولاً خرابیهای پل یکسوساز بهدلیل نوسانات ولتاژ، بار اضافی یا قطعی در سیستم بهوجود میآید. دیودهای قدرت نیز ممکن است در اثر افزایش ولتاژ یا جریان بیش از حد آسیب ببینند.

روش برخورد اولیه:

– **تست دیودها و پل یکسوساز:** با استفاده از مولتیمتر، باید دیودها و پل یکسوساز را از نظر عملکرد صحیح بررسی کنید.

– **بازرسی مدار Snubber:** بررسی کنید که مدار Snubber سالم باشد و هیچگونه آسیبی به دیودها و IGBT وارد نکرده باشد.

بررسی و تعمیر خازنهای باس DC، نشتی جریان و نوسان ولتاژ

خازنهای باس DC بهعنوان بخش مهمی از سیستم ذخیره انرژی اینورتر عمل میکنند. این خازنها مسئول تثبیت ولتاژ و کاهش نوسانات جریان در باس DC هستند. خرابی در این خازنها میتواند منجر به نوسانات ولتاژ و کاهش عملکرد اینورتر شود. نشتی جریان و نوسانات ولتاژ نیز میتوانند بهدلیل خرابی در خازنها، دیودها یا سایر قطعات داخلی بهوجود آیند.

دلایل بروز خرابی در خازنها معمولاً شامل افزایش دما، فشار بیش از حد یا عملکرد نادرست سیستم خنککننده است. اگر خازنها بهطور صحیح عمل نکنند، این میتواند به نوسانات ولتاژ یا جریان اضافی منجر شود که در نهایت باعث بروز خطا در اینورتر خواهد شد.

روش برخورد اولیه:

– **بازرسی خازنها:** خازنها را از نظر نشتی جریان، ترکخوردگی و سوختگی بررسی کنید.

– **تست با استفاده از مولتیمتر:** از مولتیمتر برای تست عملکرد خازنها استفاده کنید و از صحت عملکرد آنها مطمئن شوید.

کنترل درایور گیت IGBT، ایزولاسیون و سیگنالهای فرمان

درایور گیت IGBT برای کنترل سوئیچینگ IGBTها استفاده میشود. خرابی در درایور گیت میتواند بهطور مستقیم عملکرد IGBTها را تحت تأثیر قرار دهد و باعث سوختن آنها شود. علاوه بر این، ایزولاسیون دستگاه نیز برای جلوگیری از اتصال کوتاه و حفاظت از قطعات حساس ضروری است.

سیگنالهای فرمان که از بخشهای مختلف سیستم به درایور گیت ارسال میشوند، نیز باید بهطور دقیق و بدون اختلال باشند. خرابی در هر یک از این بخشها میتواند بهطور جدی باعث از کار افتادن اینورتر شود.

روش برخورد اولیه:

– **تست درایور گیت:** درایور گیت را برای عملکرد صحیح و عدم وجود هرگونه اختلال بررسی کنید.

– **بررسی ایزولاسیون:** از ابزارهای مخصوص برای تست ایزولاسیون استفاده کرده و مطمئن شوید که هیچگونه اتصالی وجود ندارد.

استانداردهای لحیمکاری، تعویض ماژول و تست ایزولاسیون پس از تعمیر

لحیمکاری قطعات و ماژولها در تعمیر اینورتر از اهمیت ویژهای برخوردار است. لحیمکاری نادرست میتواند به اتصالات ضعیف و خرابیهای مکرر منجر شود. همچنین، پس از تعویض ماژولها یا قطعات، باید تست ایزولاسیون انجام شود تا از نبود اتصالی بین بخشهای مختلف دستگاه اطمینان حاصل گردد.

روش برخورد اولیه:

– **استاندارد لحیمکاری:** اطمینان حاصل کنید که تمامی اتصالات بهدرستی لحیم شدهاند و از کیفیت مناسب لحیمکاری برخوردار هستند.

– **تست ایزولاسیون:** پس از تعمیر، از دستگاههای تست ایزولاسیون برای بررسی عملکرد ایزولاسیون استفاده کنید.

تست نهایی بخش قدرت تحت بار شبیهسازیشده پیش از تحویل به مشتری

پس از تعمیر بخش قدرت اینورتر، باید دستگاه تحت تستهای شبیهسازیشده قرار گیرد تا عملکرد آن در شرایط واقعی مورد ارزیابی قرار گیرد. این تستها معمولاً شامل اعمال بار به اینورتر و بررسی نوسانات ولتاژ، جریان و دما هستند.

روش برخورد اولیه:

– **تست تحت بار:** با استفاده از تجهیزات شبیهسازی بار، اینورتر را تحت شرایط عملیاتی مختلف تست کنید و از عملکرد صحیح آن اطمینان حاصل کنید.

– **اطمینان از عملکرد بهینه:** مطمئن شوید که تمامی سیستمها بهدرستی کار میکنند و دستگاه هیچگونه اختلالی ندارد.

تعمیر برد کنترل اینورتر؛ جایی که نرمافزار، سنسورها و فرمانها به هم میرسند

برد کنترل یکی از بخشهای حیاتی اینورتر است که وظیفه فرماندهی به تمام اجزای دستگاه را بر عهده دارد. این برد معمولاً شامل میکروکنترلرها، سنسورها، ورودیهای آنالوگ و دیجیتال و مدارهای حفاظتی است که عملکرد دستگاه را تنظیم و نظارت میکنند. در این قسمت از تعمیر اینورتر، مشکلات معمولی که ممکن است در برد کنترل بهوجود بیاید را بررسی میکنیم و راهحلهای مؤثر برای تعمیر آنها را ارائه میدهیم. از آنجایی که برد کنترل بهطور مستقیم با عملکرد نرمافزاری و سنسورها ارتباط دارد، تعمیر آن نیاز به دانش دقیق و استفاده از تجهیزات تخصصی دارد.

در عیبیابی و تعمیر برد کنترل اینورتر، ابتدا باید از سالم بودن میکروکنترلرها، سنسورها و ارتباطات آنها با سایر قسمتها اطمینان حاصل کرد. مشکلات در این بخش میتواند به عملکرد نادرست سیستم منجر شود و برای رفع آن نیاز به دقت و ابزارهای خاص برای تست و بررسی خواهیم داشت. در ادامه به بررسی مشکلات رایج در برد کنترل و روشهای عیبیابی آنها خواهیم پرداخت.

برای تعمیر برد کنترل اینورتر، تشخیص دقیق مشکلات به کمک ابزارهای پیشرفته مانند اسیلوسکوپ و مولتیمتر ضروری است. این ابزارها به تعمیرکار کمک میکنند تا مشکلات الکترونیکی مانند قطعشدگی مدار، نوسانات ولتاژ و ایرادات نرمافزاری را بهطور دقیق شبیهسازی و حل کنند.

ساختار برد کنترل، میکروکنترلر و ورودیهای آنالوگ و دیجیتال

برد کنترل در اینورتر بهطور کلی شامل یک میکروکنترلر مرکزی است که به تمامی قسمتهای اینورتر فرمان میدهد. این میکروکنترلر با استفاده از ورودیهای آنالوگ و دیجیتال وضعیت دستگاه را بررسی کرده و مطابق با آن، خروجیهای مورد نیاز را تنظیم میکند. ورودیهای آنالوگ معمولاً برای سنجش ولتاژ، جریان و دما استفاده میشوند، در حالیکه ورودیهای دیجیتال برای دریافت فرمانهای ایمنی و وضعیتهای خاص بهکار میروند.

میکروکنترلرها معمولاً بهصورت برنامهریزیشده از طریق نرمافزار کنترل میشوند که این برنامهها باید بهطور دقیق مطابق با نیازهای سیستم کاری دستگاه تنظیم شوند. هرگونه خطا در میکروکنترلر، مشکلات ارتباطی یا ایراد در ورودیها میتواند باعث عملکرد نادرست اینورتر شود. این مشکلات معمولاً بهدلیل اتصالات ضعیف، نقص در اتصالات سنسورها یا اختلالات در سیگنالهای ورودی بهوجود میآیند.

برای تعمیر اینورتر، تعمیرکار باید بهدقت بررسی کند که میکروکنترلر بهدرستی کار میکند و ورودیهای آنالوگ و دیجیتال بهطور صحیح به سیستم متصل شدهاند. در صورت مشاهده خطا یا از دسترفتن دادهها، ممکن است نیاز به تعویض یا تنظیم مجدد میکروکنترلر باشد.

عیبیابی سنسورهای جریان، ولتاژ و دمای اینورتر

سنسورهای جریان، ولتاژ و دما از اجزای کلیدی در برد کنترل اینورتر هستند که به میکروکنترلر اطلاعات حیاتی در مورد وضعیت عملکرد دستگاه ارسال میکنند. مشکلات در این سنسورها میتواند بهطور مستقیم باعث بروز خطا در اینورتر شود و عملکرد آن را مختل کند. بنابراین، عیبیابی دقیق سنسورها از مراحل مهم در تعمیر برد کنترل است.

یکی از مشکلات رایج در سنسورهای جریان، کاهش دقت اندازهگیری بهدلیل خرابی یا فرسودگی است. سنسورهای ولتاژ نیز میتوانند بهدلیل نوسانات زیاد ولتاژ یا آسیبهای فیزیکی دچار مشکل شوند. سنسورهای دما نیز در صورتی که نتوانند بهدرستی دمای اینورتر را اندازهگیری کنند، میتوانند باعث فعال شدن سیستمهای حفاظتی غیرضروری یا عدم عملکرد صحیح اینورتر شوند.

روش برخورد اولیه:

– **بررسی صحت عملکرد سنسورها:** با استفاده از مولتیمتر و اسیلوسکوپ، عملکرد صحیح سنسورها را بررسی کنید.

– **جایگزینی سنسورهای معیوب:** در صورت نیاز، سنسورهای آسیبدیده را تعویض کنید.

– **بازرسی اتصالات:** اطمینان حاصل کنید که تمام اتصالات بهدرستی انجام شده باشد و هیچ قطعی در مسیر سنسورها وجود نداشته باشد.

مشکلات تغذیه کمکی، رگولاتورها و نویز در برد کنترل

یکی دیگر از مشکلات رایج در برد کنترل اینورتر، نقص در تغذیه کمکی یا رگولاتورهای ولتاژ است. این مشکلات میتوانند منجر به نوسانات ولتاژ و جریان در سیستم شده و باعث عملکرد نادرست اینورتر شوند. همچنین، نویزهای الکترومغناطیسی (EMI) میتوانند بهراحتی بر عملکرد سیستمهای دیجیتال و آنالوگ تأثیر بگذارند و باعث اختلال در فرمانها و دادههای ورودی شوند.

دلایل بروز این مشکلات میتواند شامل موارد زیر باشد:

– **قطع یا نویز در مسیر تغذیه کمکی:** قطعی در تغذیه یا نوسانات در مدار رگولاتور باعث ناپایداری در عملکرد اینورتر میشود.

– **نویز الکترومغناطیسی (EMI):** در صورت وجود نویز در خطوط تغذیه یا سیگنالهای دیجیتال، برد کنترل دچار اختلال خواهد شد.

روش برخورد اولیه:

– **بررسی سیستم تغذیه:** ابتدا باید تغذیه کمکی و رگولاتورها را بررسی کرده و از عملکرد صحیح آنها اطمینان حاصل کنید.

– **کاهش نویز:** استفاده از فیلترهای مناسب برای کاهش نویز الکترومغناطیسی و ایجاد خطوط تغذیهای تمیز میتواند به بهبود عملکرد کمک کند.

بهروزرسانی Firmware، تنظیمات پارامترها و ریست نرمافزاری ایمن

در بسیاری از مواقع، مشکلات نرمافزاری و خطاهای مربوط به تنظیمات پارامترها باعث بروز اختلالات در عملکرد اینورتر میشوند. بهروزرسانی نرمافزار (Firmware) اینورتر و بازنشانی تنظیمات به حالت اولیه میتواند مشکل را برطرف کند. این بهروزرسانیها معمولاً شامل رفع باگها، بهینهسازی عملکرد و افزودن ویژگیهای جدید به سیستم است.

دلایل بروز این مشکلات میتواند شامل موارد زیر باشد:

– **بهروز نبودن نرمافزار:** عدم بهروزرسانی Firmware میتواند باعث بروز خطاها و ناپایداری در عملکرد شود.

– **تنظیمات نادرست:** تنظیمات اشتباه در پارامترها میتواند باعث عملکرد نادرست اینورتر شود.

روش برخورد اولیه:

– **بررسی نسخه نرمافزار:** اطمینان حاصل کنید که آخرین نسخه Firmware روی اینورتر نصب شده باشد.

– **بازنشانی نرمافزاری:** در صورت نیاز، تنظیمات اینورتر را بهطور کامل بازنشانی کرده و از تنظیمات استاندارد استفاده کنید.

تست مدارهای حفاظتی، اینترلاکها و سیگنالهای فیدبک

یکی از جنبههای مهم در تعمیر برد کنترل اینورتر، بررسی مدارهای حفاظتی و اینترلاکها است. این مدارها مسئول حفاظت از دستگاه در برابر شرایط غیرعادی مانند ولتاژ بالا، جریان زیاد و دماهای بالا هستند. اینترلاکها بهطور خاص برای جلوگیری از بروز خطرات ایمنی طراحی شدهاند و باید بهطور مرتب تست شوند.

دلایل بروز مشکلات در اینترلاکها یا مدارهای حفاظتی میتواند شامل خرابی قطعات، نقص در تنظیمات یا مشکلات در ارتباطات باشد. این مشکلات میتوانند بهطور موقت یا دائمی باعث عملکرد نادرست اینورتر شوند.

روش برخورد اولیه:

– **بازرسی مدارهای حفاظتی:** عملکرد مدارهای حفاظتی را با استفاده از مولتیمتر و اسیلوسکوپ بررسی کنید.

– **بررسی اینترلاکها:** اطمینان حاصل کنید که تمامی اینترلاکها بهطور صحیح تنظیم شدهاند و بهدرستی کار میکنند.

نکات تخصصی برای جلوگیری از خرابی مجدد برد کنترل پس از تعمیر

پس از تعمیر برد کنترل اینورتر، چند نکته تخصصی وجود دارد که میتواند از بروز مشکلات مشابه جلوگیری کند و عمر مفید دستگاه را افزایش دهد:

– **استفاده از قطعات اصلی:** برای تعمیر برد کنترل، همواره از قطعات اصلی و با کیفیت استفاده کنید تا عملکرد دستگاه بهینه باشد.

– **تنظیمات دقیق:** پس از تعمیر، تمامی تنظیمات باید بهدقت بررسی و تنظیم شوند تا از بروز مشکلات در آینده جلوگیری شود.

– **نصب دستگاه در محیط مناسب:** اینورتر باید در محیطی با تهویه مناسب، دمای کنترلشده و بدون گرد و غبار نصب شود تا عملکرد برد کنترل بهینه باشد.

همچنین، توصیه میشود که پس از تعمیر، دستگاه بهطور کامل تست شود تا از عملکرد صحیح تمامی بخشها اطمینان حاصل شود و از خرابیهای بعدی جلوگیری شود. این اقدام به شما کمک میکند که دستگاه را بهطور پایدار و بدون مشکل به کار بیاندازید.

تأثیر شرایط محیطی، نصب و سیمکشی اشتباه بر خرابی و نیاز به تعمیر اینورتر

شرایط محیطی، نصب نادرست و مشکلات سیمکشی از عواملی هستند که میتوانند تأثیر زیادی بر عملکرد اینورترها داشته باشند و به خرابیهای جدی منجر شوند. اینورترها دستگاههای پیچیدهای هستند که باید در محیطهای مناسب و تحت شرایط خاص نصب شوند. خرابی بهدلیل شرایط محیطی نادرست یا نصب اشتباه معمولاً نیاز به تعمیرات پیچیدهتری دارد و میتواند هزینههای زیادی به دنبال داشته باشد. در این بخش، به بررسی تأثیر این عوامل بر خرابی اینورترها و چگونگی جلوگیری از آنها خواهیم پرداخت.

اینورترهای صنعتی و خورشیدی بهویژه در محیطهای مختلف و با شرایط متفاوت نصب میشوند و این شرایط میتواند تأثیر زیادی بر عملکرد و طول عمر آنها داشته باشد. از رطوبت و گردوغبار گرفته تا دما و تهویه، هر یک از این عوامل میتوانند بهطور مستقیم بر خرابی یا نیاز به تعمیر اینورتر اثر بگذارند.

در ادامه، به بررسی عوامل مختلف محیطی و نصب خواهیم پرداخت که میتوانند به خرابی اینورترها منجر شوند و راهکارهایی برای پیشگیری از این مشکلات ارائه خواهیم داد.

رطوبت، گردوغبار، لرزش و دمای بالا بهعنوان دشمنان پنهان اینورتر

رطوبت، گردوغبار و دمای بالا از مهمترین عواملی هستند که میتوانند بهطور مستقیم بر عملکرد اینورترها تأثیر بگذارند. اینورترها معمولاً در محیطهای صنعتی، خارجی یا در مکانهایی با شرایط متغیر نصب میشوند، و در صورتی که این شرایط بهدرستی کنترل نشوند، دستگاه ممکن است دچار خرابیهای جدی شود. رطوبت بالا میتواند باعث ایجاد خوردگی در اجزای الکترونیکی و بروز مشکلات در اتصالات شود. گردوغبار نیز میتواند بهراحتی وارد دستگاه شده و بر عملکرد آن تأثیر بگذارد.

لرزشهای مداوم و دمای بالای محیط میتواند باعث ایجاد استرس حرارتی و مکانیکی در قطعات داخلی اینورتر شود. این امر ممکن است بهطور سریعتری باعث فرسایش قطعات و کاهش عمر مفید دستگاه شود. برای مثال، قطعات حساس مانند IGBTها، خازنها و دیودها در دماهای بالا بیشتر مستعد آسیبدیدگی هستند.

روش برخورد اولیه:

– **کنترل رطوبت و گردوغبار:** نصب اینورتر در مکانهایی با رطوبت کنترلشده و استفاده از فیلترهای گردوغبار برای جلوگیری از نفوذ گردوغبار به داخل دستگاه.

– **تهویه مناسب:** اطمینان از اینکه دستگاه در محیطی با تهویه مناسب قرار دارد تا از افزایش دما و خرابی ناشی از آن جلوگیری شود.

– **مراقبت از لرزش:** اگر دستگاه در محیطهای لرزشی نصب میشود، باید از نصب آن در مکانهای مناسب و استفاده از سیستمهای ضد لرزش مطمئن شد.

اهمیت تهویه، فاصله نصب و کابینت مناسب برای اینورتر صنعتی و خورشیدی

تهویه مناسب یکی از الزامات اساسی برای عملکرد صحیح اینورترها است. اینورترها باید در محیطهایی نصب شوند که جریان هوا بهخوبی امکان خنکسازی آنها را فراهم کند. اگر تهویه مناسب نباشد، دمای دستگاه افزایش یافته و به خرابیهای جدی منتهی میشود. علاوه بر این، فاصله مناسب از دیوارها و سایر موانع میتواند به بهبود جریان هوا و جلوگیری از گرمشدن بیش از حد کمک کند.

در مورد اینورترهای خورشیدی، بهویژه در شرایط محیطی با دماهای بالا، نیاز به سیستمهای خنککننده و تهویهای مناسب است. نصب در کابینتهای بسته بدون فضای کافی برای گردش هوا میتواند مشکلات جدی ایجاد کند. در این شرایط، اینورتر بهسرعت داغ میشود و عملکرد آن بهشدت کاهش مییابد.

روش برخورد اولیه:

– **نصب در محیط با تهویه مناسب:** اینورتر باید در محیطهایی با تهویه کافی نصب شود تا از گرمشدن بیش از حد آن جلوگیری شود.

– **فاصله مناسب:** دستگاه باید حداقل چند سانتیمتر از دیوارها و موانع دور باشد تا هوا بهراحتی جریان پیدا کند.

– **استفاده از کابینتهای مناسب:** اگر نیاز به نصب در کابینت است، اطمینان حاصل کنید که کابینت دارای دریچههای تهویه و جریان هوای کافی باشد.

اشتباهات رایج در سیمکشی و ارت که باعث سوختن اینورتر میشوند

سیمکشی نادرست و مشکلات مربوط به ارت (زمین) میتوانند از عوامل رایج خرابی اینورترها باشند. سیمکشی اشتباه، بهویژه در ورودیهای برق یا اتصال به شبکه، میتواند باعث ایجاد اتصال کوتاه، افزایش جریان یا ولتاژ بیشتر از حد مجاز شود که این به سوختن قطعات داخلی اینورتر منجر میشود. همچنین، اتصال نادرست به زمین یا نبود سیستم ارت مناسب میتواند باعث ایجاد خطرات الکتریکی و کاهش عمر اینورتر شود.

مشکلات سیمکشی معمولاً بهدلیل استفاده از کابلهای نادرست، اتصالات شل یا اتصال معیوب به شبکه برق رخ میدهند. بهویژه در شرایطی که اینورتر به شبکه برق وصل میشود، هرگونه خطا در سیمکشی میتواند باعث آسیب به دستگاه شود.

روش برخورد اولیه:

– **بازرسی اتصالات سیمکشی:** از صحت تمامی اتصالات سیمکشی و کابلها اطمینان حاصل کنید.

– **بررسی سیستم ارت:** بررسی کنید که سیستم ارت بهطور صحیح نصب شده باشد و هیچگونه مشکل یا نقصی در آن وجود نداشته باشد.

– **استفاده از کابلهای مناسب:** اطمینان حاصل کنید که کابلها و اتصالات با استانداردهای لازم همخوانی دارند.

مشکلات کیفیت برق، هارمونیکها و افت ولتاژ در ورودی اینورتر

کیفیت پایین برق ورودی میتواند مشکلات جدی برای اینورترها ایجاد کند. نوسانات ولتاژ، هارمونیکها و افت ولتاژ در شبکه برق میتواند باعث کاهش کارایی اینورتر یا حتی آسیب به آن شود. این مشکلات معمولاً بهدلیل وجود دستگاههای غیر استاندارد در شبکه برق یا بارهای غیرخطی هستند که باعث ایجاد هارمونیکها میشوند.

اینورترها معمولاً به ولتاژ و فرکانس ثابت نیاز دارند و هرگونه تغییر در این پارامترها میتواند به عملکرد نامناسب دستگاه منجر شود. نوسانات ولتاژ و هارمونیکها میتوانند باعث به وجود آمدن مشکلات جدی در برد کنترل و بخشهای قدرت اینورتر شوند.

روش برخورد اولیه:

– **استفاده از فیلترهای نویز:** نصب فیلترهای مناسب برای کاهش نویز و هارمونیکها در ورودی اینورتر.

– **بررسی کیفیت برق ورودی:** اطمینان حاصل کنید که ولتاژ ورودی از محدوده استاندارد تجاوز نکرده است.

– **نصب دستگاههای محافظ:** استفاده از دستگاههای محافظ ولتاژ برای جلوگیری از نوسانات شدید برق.

تفاوت شرایط محیطی سایتهای صنعتی با نیروگاههای خورشیدی

شرایط محیطی در سایتهای صنعتی و نیروگاههای خورشیدی بسیار متفاوت است. سایتهای صنعتی معمولاً در معرض دماهای بالا، گرد و غبار، رطوبت و لرزش قرار دارند، در حالیکه نیروگاههای خورشیدی بیشتر در محیطهای باز و در معرض تابش مستقیم خورشید نصب میشوند. تفاوتهای این محیطها میتواند بهطور مستقیم بر نصب و عملکرد اینورتر تأثیر بگذارد.

در سایتهای صنعتی، وجود گرد و غبار، رطوبت و لرزش میتواند به اجزای الکترونیکی اینورتر آسیب وارد کند. در مقابل، در نیروگاههای خورشیدی، تابش مستقیم خورشید و نوسانات دما میتواند باعث خرابی اینورتر شود. به همین دلیل، طراحی و نصب اینورتر در این دو محیط باید متفاوت باشد تا از آسیبهای محیطی جلوگیری شود.

روش برخورد اولیه:

– **برای سایتهای صنعتی:** استفاده از پوششهای مقاوم در برابر گرد و غبار، سیستمهای خنککننده قوی و فیلترهای مناسب.

– **برای نیروگاههای خورشیدی:** اطمینان از نصب در محلهای با تهویه مناسب و استفاده از تجهیزات مقاوم در برابر دما.

چگونه با اصلاح شرایط محیطی، هزینه تعمیر اینورتر را در آینده کاهش دهیم؟

اصلاح شرایط محیطی میتواند بهطور مستقیم هزینههای تعمیرات اینورتر را در آینده کاهش دهد. نصب اینورتر در مکانهایی با تهویه مناسب، کاهش رطوبت و گردوغبار و استفاده از سیستمهای خنککننده به کاهش استهلاک دستگاه و جلوگیری از خرابیهای مکرر کمک میکند. علاوه بر این، استفاده از کابلهای مناسب و مراقبت از سیمکشی میتواند از خرابیهای ناشی از نوسانات برق و ولتاژ جلوگیری کند.

روش برخورد اولیه:

– **نصب صحیح دستگاهها:** اطمینان از نصب اینورتر در مکانهای مناسب با تهویه خوب و محیطی پایدار.

– **استفاده از پوششهای محافظ:** برای جلوگیری از آسیبهای محیطی مانند گرد و غبار و رطوبت.

– **بازرسی دورهای:** انجام بازرسیهای دورهای برای شناسایی مشکلات قبل از بروز خرابیهای جدی.

سرویس و نگهداری پیشگیرانه اینورتر؛ ارزانترین راه برای کاهش تعمیرات سنگین

سرویس دورهای و نگهداری پیشگیرانه یکی از مهمترین استراتژیها برای افزایش عمر مفید اینورترها و کاهش هزینههای تعمیرات سنگین است. انجام سرویسهای منظم نه تنها از خرابیهای غیرمنتظره جلوگیری میکند، بلکه به عملکرد بهینه دستگاهها نیز کمک میکند. این فرآیند بهویژه در اینورترهای صنعتی و خورشیدی که بهطور مستمر در حال کار هستند، از اهمیت ویژهای برخوردار است. در این بخش، به بررسی مراحل و نکات کلیدی برای سرویس و نگهداری پیشگیرانه اینورترها پرداخته و اهمیت آن را توضیح خواهیم داد.

انجام سرویسهای دورهای میتواند مشکلات کوچک را قبل از تبدیل شدن به خرابیهای بزرگ شناسایی کرده و از هزینههای اضافی تعمیر جلوگیری کند. همچنین، نگهداری پیشگیرانه باعث افزایش کارایی سیستم و کاهش احتمال بروز خطاهای ناگهانی میشود. این کار بهویژه در محیطهای صنعتی و پروژههای خورشیدی با بار و شرایط محیطی متغیر اهمیت دارد.

در ادامه، مراحل مختلف سرویس و نگهداری پیشگیرانه اینورترها از بازدید دورهای تا ثبت سوابق سرویس و خطاها را بررسی خواهیم کرد.

برنامهریزی بازدید دورهای و چکلیست سرویس اینورتر صنعتی

برای نگهداری پیشگیرانه اینورترها، داشتن یک برنامهریزی منظم برای بازدید دورهای و بررسی وضعیت دستگاه ضروری است. برنامهریزی بازدید دورهای شامل تعیین زمانهای مناسب برای بازرسی و سرویس دستگاهها بهطور منظم است. این برنامه باید بر اساس نوع اینورتر، شرایط کاری و میزان استفاده از آن تنظیم شود.

چکلیست سرویس اینورتر صنعتی معمولاً شامل موارد زیر است:

– **بازرسی ظاهری دستگاه:** بررسی قطعات و اجزای فیزیکی برای شناسایی آسیبها و سوختگیها.

– **بررسی سیستم خنککننده و فنها:** اطمینان از عملکرد صحیح فنها و مسیرهای تهویه.

– **کنترل سیستمهای حفاظتی:** بررسی عملکرد سیستمهای حفاظتی و اطمینان از عدم وجود خطا.

– **بررسی اتصالات:** سفت کردن اتصالات برق و سیمکشیهای داخلی برای جلوگیری از اتصالهای ضعیف.

روش برخورد اولیه:

– **تنظیم برنامه بازدید:** زمانهای مناسب برای بازرسیهای دورهای را تعیین کنید.

– **استفاده از چکلیست:** برای هر بازدید از چکلیست سرویس استفاده کنید تا هیچکدام از مراحل حیاتی فراموش نشود.

تمیزکاری تخصصی، سفتکردن اتصالات و کنترل فنها و فیلترها

تمیزکاری تخصصی یکی از ارکان مهم در نگهداری پیشگیرانه اینورتر است. گرد و غبار، کثیفی و آلودگی میتوانند به سرعت عملکرد اینورترها را کاهش دهند و حتی باعث خرابیهای جدی شوند. تمیزکاری باید بهطور دورهای انجام شود و تمامی قسمتهای اینورتر از جمله فنها، فیلترها، اتصالات و بردها بررسی شوند.

علاوه بر تمیزکاری، سفتکردن اتصالات نیز بسیار مهم است. اتصالات شل میتوانند باعث افزایش مقاومت الکتریکی و در نتیجه افزایش حرارت و احتمال خرابی قطعات شوند. همچنین، بررسی و کنترل فنها و فیلترها برای جلوگیری از گرمشدن بیش از حد اینورتر ضروری است.

روش برخورد اولیه:

– **تمیزکاری منظم:** از ابزار مناسب برای تمیز کردن قطعات اینورتر استفاده کنید و گردوغبار را از داخل دستگاه پاک کنید.

– **سفتکردن اتصالات:** تمامی اتصالات الکتریکی را بررسی کرده و آنها را سفت کنید.

– **کنترل فنها و فیلترها:** بررسی کنید که فنها بهطور صحیح کار میکنند و مسیرهای تهویه مسدود نشده باشند.

پایش دمای کاری، ساعت کارکرد و شرایط بار اینورتر

پایش دقیق دمای کاری اینورتر و شرایط بار آن بهویژه در سیستمهای صنعتی و خورشیدی بسیار مهم است. اینورترها معمولاً برای عملکرد بهینه نیاز به محدوده دمایی مشخصی دارند و نوسانات دما میتواند به خرابی قطعات داخلی مانند IGBTها و خازنها منجر شود. همچنین، نظارت بر ساعت کارکرد دستگاه و شرایط بار آن میتواند به شناسایی مشکلات و کاهش استهلاک دستگاه کمک کند.

روش برخورد اولیه:

– **پایش دما:** دمای اینورتر را بهطور منظم پایش کنید و از عملکرد سیستمهای خنککننده اطمینان حاصل کنید.

– **ثبت ساعت کارکرد:** ساعتهای کارکرد اینورتر را ثبت کنید تا بتوانید زمان مناسب برای سرویس و نگهداری را شناسایی کنید.

– **بررسی شرایط بار:** شرایط بار دستگاه را بررسی کرده و از اینکه بار بهطور یکنواخت و مطابق با ظرفیت دستگاه است، اطمینان حاصل کنید.

سرویس و نگهداری اینورتر خورشیدی بر اساس فصل و شرایط اقلیمی

سرویس و نگهداری اینورتر خورشیدی باید بر اساس فصل و شرایط اقلیمی انجام شود. اینورترها در فصول مختلف و تحت شرایط جوی متفاوت میتوانند به شیوههای مختلف عمل کنند. بهطور مثال، در تابستانهای داغ، سیستمهای خنککننده باید بیشتر تحت نظر باشند و در زمستان باید از یخزدگی قطعات جلوگیری شود.

در شرایط اقلیمی خاص مانند مناطق پرغبار یا مرطوب، باید تمهیدات ویژهای برای حفاظت از دستگاه در برابر گرد و غبار و رطوبت اندیشیده شود. برای مثال، نصب فیلترهای گرد و غبار و سیستمهای ضد رطوبت میتواند از خرابی اینورتر جلوگیری کند.

روش برخورد اولیه:

– **تنظیم برنامه نگهداری فصلی:** بر اساس شرایط اقلیمی، زمانهای مختلف سرویس را برای اینورتر خورشیدی برنامهریزی کنید.

– **بررسی سیستمهای خنککننده:** در فصول گرم، بررسی سیستمهای خنککننده و تهویه برای جلوگیری از گرمشدن بیش از حد ضروری است.

ثبت سوابق سرویس، خطاها و تعمیرات برای تصمیمگیری بهتر آینده